ГОСТ 4543-71.Прокат из легированной конструкционной стали.Технические условия |

ПРОКАТ ИЗ ЛЕГИРОВАННОЙ КОНСТРУКЦИОННОЙ СТАЛИТЕХНИЧЕСКИЕ УСЛОВИЯГОСТ 4543-71Настоящий стандарт распространяется на прокат горячекатаный и кованый диаметром или толщиной до 250 мм, калиброванный и со специальной отделкой поверхности из легированной конструкционной стали , применяемый в термически обработанном состоянии. В части норм химического состава стандарт распространяется на все другие виды проката, слитки, поковки и штамповки. (Измененная редакция, Изм. № 1, 2, 4, 5). 1. КЛАССИФИКАЦИЯ.1.1. В зависимости от химического состава и свойств конструкционная сталь делится на категории: качественная; высококачественная - А; особовысококачественная - Ш. Примечания: 1. К особовысококачественной стали относят сталь электрошлакового переплава. 2. (Исключен, Изм. № 2). 1.2. В зависимости от основных легирующих элементов сталь делится на группы: хромистая, марганцовистая, хромомарганцовая, хромокремнистая, хромомолибденовая и хромомолибденованадиевая, хромованадиевая, никельмолибденовая, хромоникелевая и хромоникелевая с бором, хромокремнемарганцовая и хромокремнемарганцовоникелевая, хромомарганцовоникелевая и хромомарганцовоникелевая с титаном и бором, хромоникельмолибденовая, хромоникельмолибденованадиевая и хромоникельванадиевая, хромоалюминиевая и хромоалюминиевая с молибденом, хромомарганцовоникелевая с молибденом, хромомарганцовоникелевая с молибденом и титаном. (Измененная редакция, Изм. № 3). 1.3. По видам обработки прокат делят на: горячекатаный и кованый (в том числе с обточенной или ободранной поверхностью); калиброванный; со специальной отделкой поверхности. 1.4. В зависимости от качества поверхности горячекатаный и кованый прокат изготовляют групп: 1, 2, 3. 1.5. По состоянию материала прокат изготовляют: без термической обработки; термически обработанный - Т; нагартованный - Н (для калиброванного и со специальной отделкой поверхности проката). 1.3 - 1.5 (Измененная редакция, Изм. № 5). 2а. СОРТАМЕНТ.2а.1. Сортамент проката должен соответствовать требованиям ГОСТ 2591-88 , ГОСТ 2590-88 , ГОСТ 2879-88, ГОСТ 103-76 . ГОСТ 1133-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77 и другой нормативно-технической документации. (Измененная редакция, Изм. № 5). Примеры условных обозначений Прокат горячекатаный, квадратный, со стороной квадрата 46 мм, обычной точности прокатки В по ГОСТ 2591-88, марки 18ХГТ, группы качества поверхности 2, термически обработанный Т:

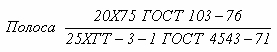

То же, круглый, диаметром 80 мм, обычной точности прокатки В по ГОСТ 2591-88, марки 18Х2Н4МА, группы качества поверхности 1, вариант механических свойств 2, термически обработанный Т: То же полосовой, толщиной 20 мм, шириной 75 мм по ГОСТ 103-76, марки 25ХГТ, группы качества поверхности 3, вариант механических свойств 1, без термической обработки:

Прокат калиброванный, круглый, диаметром 15 мм, с предельными отклонениями по h11 по ГОСТ 7417-75, марки 40ХН2МА, качества поверхности группы Б по ГОСТ 1051-73 , с контролем механических свойств М, нагартованный Н:

Прокат со специальной отделкой поверхности, круглый, диаметром 8,5 мм, с предельными отклонениями по h9 и качеством поверхности группы В по ГОСТ 14955-77, марки 12ХН3А, с нормированной прокаливаемостью П, термически обработанный Т:

(Измененная редакция, Изм. № 5). 2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.2.1. Прокат из стали легированной конструкционной изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. (Измененная редакция, Изм. № 5). 2.2. Марки и химический состав стали должны соответствовать указанным в табл. 1. 2.3. Массовая доля фосфора, серы, остаточных меди, никеля и хрома в стали всех марок не должна превышать норм, указанных в табл. 2. Таблица 1

Хромистая группа стали

Марганцовистая группа стали

Хромомарганцовая группа стали

Хромокремнистая группа стали

Хромомолибденовая и хромомолибденованадиевая группы ы сталей

Хромованадиевая группа стали

Никельмолибденовая группа стали

Хромоникелевая и хромоникелевая с бором группы сталей

Хромокремнемарганцовая и хромокремнемарганцовоникелевая группы сталей

Хромомарганцовоникелевая и хромомарганцовоникелевая с титаном и бором группы сталей

Хромоникельмолибденовая группа стали

Хромоникельмолибденованадиевая и хромоникельванадиевая группа стали

Хромоалюминиевая и хромоалюминиевая с молибденом группы сталей

Хромомарганцовоникелевая с молибденом и титаном группы сталей

где Cr, Ni, Cu - остаточная массовая доля хрома, никеля и меди, не превышающая норм табл. 2. При этом массовая доля марганца в стали должна быть не менее 0,35 %. (Измененная редакция, Изм. №. 1, 2, 4, 5). Таблица 2 табл. 2 для высококачественной стали. В этом случае к наименованию марки стали добавляется буква А.(Измененная редакция, Изм. № 2, 5). 2.4. В готовом прокате и поковках при соблюдении норм механических свойств и других требований настоящего стандарта допускаются отклонения по химическому составу. Допускаемые отклонения должны соответствовать указанным в табл. 3. Таблица 3

(Измененная редакция, Изм. № 2). термической обработки; калиброванный и со специальной отделкой поверхности прокат изготавливают нагартованным или термически обработанным (отожженным, отпущенным, нормализованным, закаленным и отпущенным). 2.6. Твердость по Бринеллю (НВ) отожженного или высокоотпущенного проката диаметром или толщиной свыше 5 мм должна соответствовать нормам, указанным в табл. 4. Таблица 4

2.5, 2.6. (Измененная редакция, Изм. № 1, 2, 3, 4, 5). 2.7. Твердость нагартованного проката диаметром или толщиной свыше 5 мм должна быть не более НВ 269 (диаметр отпечатка не менее 3,7 мм) или устанавливается по согласованию изготовителя с потребителем за исключением проката из стали марок 15Х, 15ХА, 20Х, 30Х, 35Х, 15Г, 18ХГТ, 15ХФ, 38Х2МЮА (38ХМЮА), твердость которого должна соответствовать нормам, указанным в табл. 5. Таблица 5

(Измененная редакция, Изм. № 2, 5). 2.8. Твердость отожженного и нагартованного калиброванного и со специальной отделкой поверхности проката диаметром до 5 мм включительно, а также закаленного с отпуском проката всех размеров устанавливается по согласованию изготовителя с потребителем. (Измененная редакция, Изм. № 5). 2.9. Механические свойства проката при нормальной температуре, определяемые на продольных термически обработанных образцах или образцах, изготовленных из термически обработанных заготовок, должны соответствовать нормам, указанным в табл. 6. Контроль механических свойств калиброванного и со специальной отделкой поверхности проката проводится по требованию потребителя с указанием в условном обозначении буквы М. Прокат из хромоникельмолибденовой и хромоникельмолибденованадиевой стали дополнительно испытывают на ударную вязкость при нормальной температуре на образцах типа 11 по ГОСТ 9454-78. Примечание. Образцы для механических испытаний проката, изготовляемого в закаленном и отпущенном состояниях, термообработке не подвергаются; нормы механических свойств устанавливаются по согласованию изготовителя с потребителем. Таблица 6

Хромистая группа сталей (хромистые стали)

Марганцовистая группа сталей (марганцовистые стали)

Хромомарганцовая группа сталей (хромомарганцовые стали)

Хромокремнистая группа сталей (хромокремнистые стали)

Хромомолибденовая и хромомолибденованадиевая группа сталей (хромомолибденовые и хромомолибденванадиевые стали)

Хромованадиевая группа сталей (хромованадиевые стали)

Никельмолибденовая группа сталей (никельмолибденовые стали)

Хромоникелевая и хромоникелевая с бором группы сталей (сталь хромоникелевая и хромоникелевая с бором)

Хромокремнемарганцовая и хромокремнемарганцовоникелевая группа сталей (сталь хромокремнемарганцовая и хромокремнемарганцовоникелевая)

Хромомарганцовоникелевая и хромомарганцовоникелевая с титаном, молибденом и бором группа сталей (сталь хромомарганцовоникелевая и хромомарганцовоникелевая с титаном, молибденом и бором )

Хромоникельмолибденовая группа сталей (хромоникельмолибденовые стали)

Хромоникельмолибденованадиевая и хромоникельванадиевая группа сталей (сталь хромоникельмолибденованадиевая и хромоникельванадиевая)

Хромалюминиевая и хромалюминиевая с молибденом группа сталей (хромалюминиевая и хромалюминиевая с молибденом сталь)

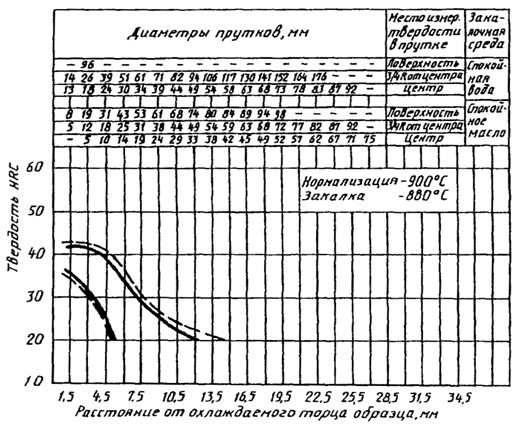

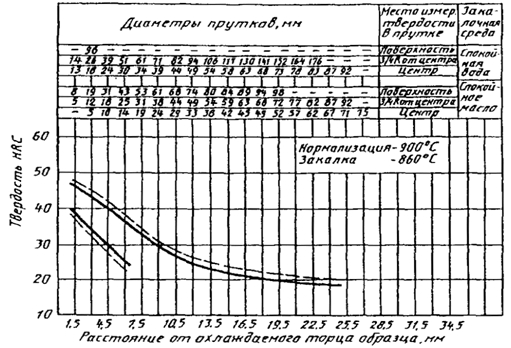

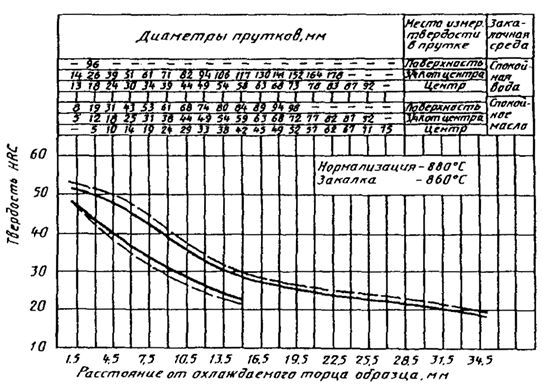

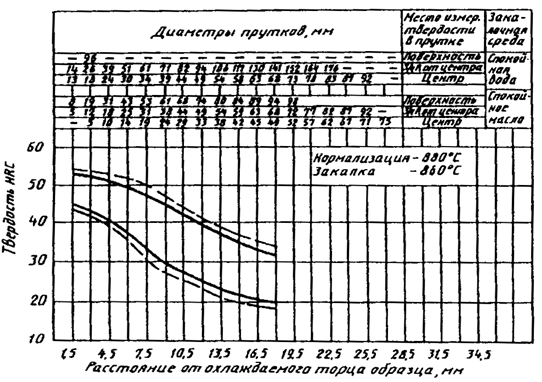

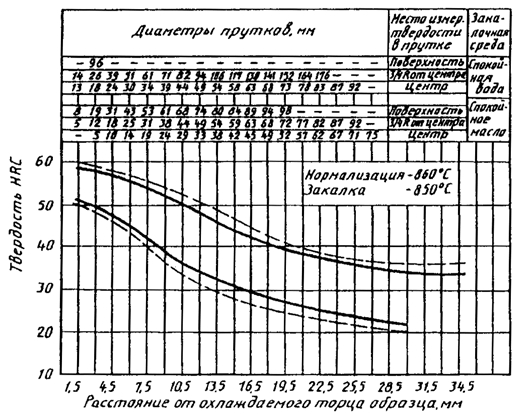

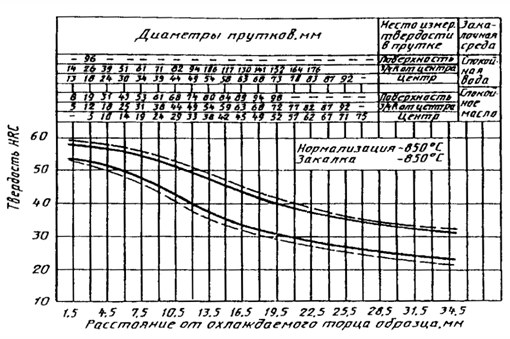

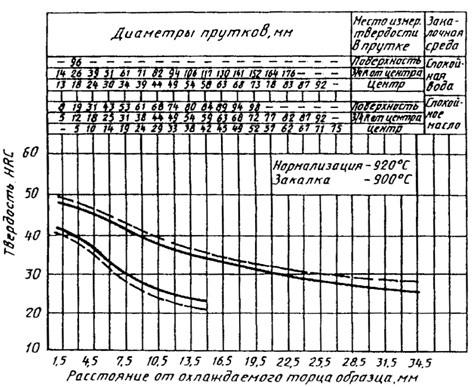

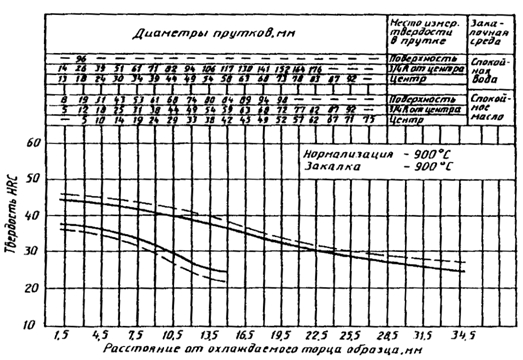

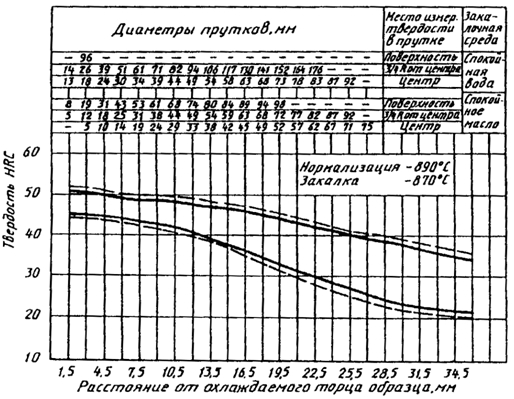

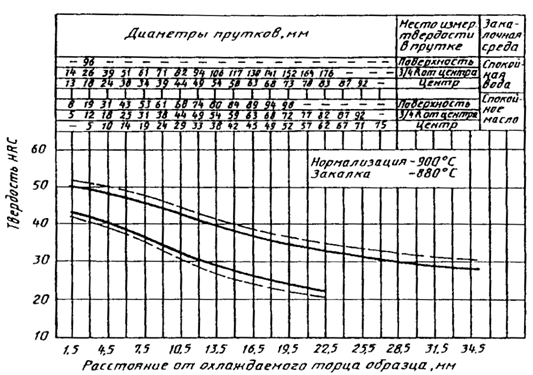

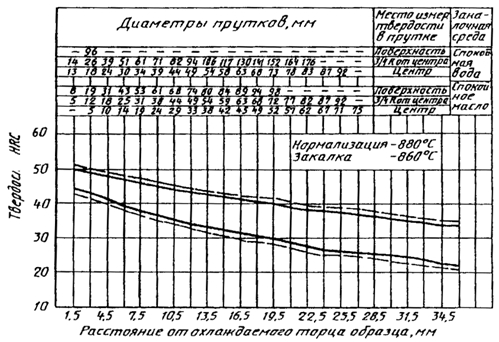

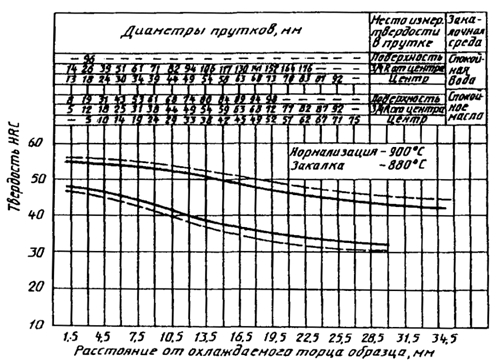

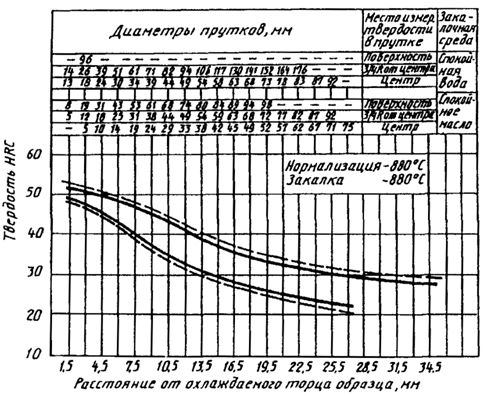

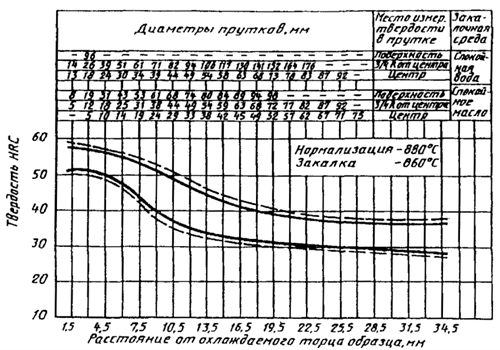

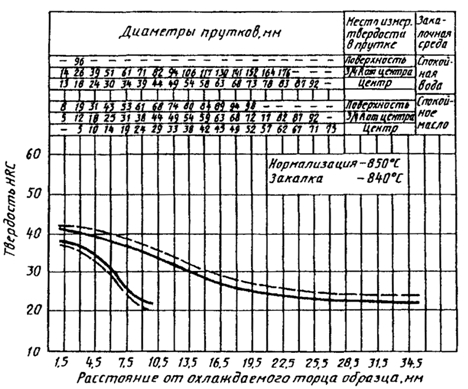

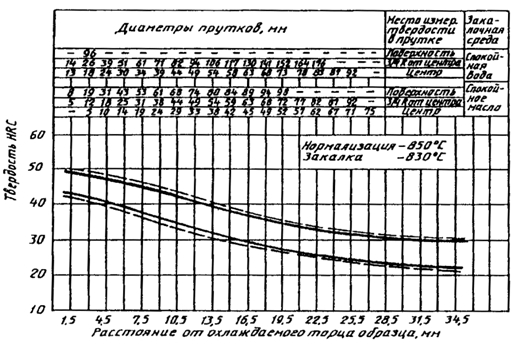

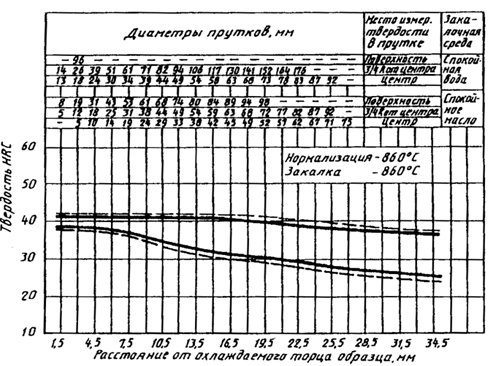

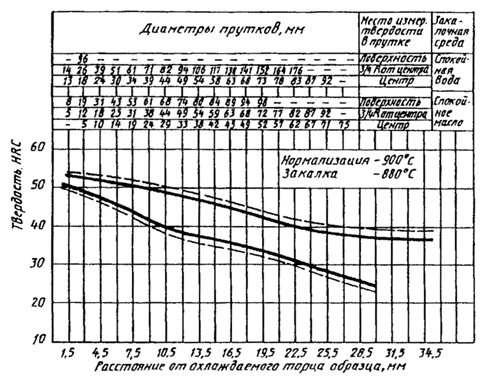

2.10. Прокат из стали марок 15Х, 20Х, 30Х, 30ХРА, 35Х, 40Х, 45Х, 18ХГТ, 20ХГР, 27ХГР, 30ХГТ, 25ХГМ, 38ХС, 30ХМА, 40ХФА, 12ХН3А, 20ХН3А, 12Х2Н4А и 30ХГСА изготовляют по требованию потребителя с нормированной прокаливаемостью в пределах полной марочной полосы (пунктирная линия) или суженной полосы (сплошная линия) с указанием в условном обозначении буквы П. Полосы прокаливаемости и диаметры проката, имеющего после объемной закалки в воде и в масле такую же твердость, как и торцовый образец, на соответствующем расстоянии от охлаждаемого торца образца, и место измерения твердости по сечению проката приведены на черт. 1 - 18 приложения 1. Пределы колебаний твердости (максимальной и минимальной) по длине торцовых образцов для суженной и марочной полос прокаливаемости приведены в приложении 2. Для проката из стали марки 30ХРА нормы прокаливаемости устанавливаются по согласованию изготовителя с потребителем. Примечания: 1. По согласованию изготовителя с потребителем при изготовлении проката с контролем на прокаливаемость допускается не проводить контроль механических свойств при условии соответствия этих свойств нормам, указанным в табл. 6. 2. Испытание на прокаливаемость проката из стали всех марок, за исключением боросодержащих, допускается не проводить при условии соответствия норм прокаливаемости требованиям настоящего стандарта. При согласовании изготовителя с потребителем пределы колебаний твердости (максимальной и минимальной) по длине торцовых образцов могут быть изменены.2.11. На поверхности проката группы качества поверхности 1 местные дефекты должны быть удалены пологой вырубкой или зачисткой, ширина которой должна быть не менее пятикратной глубины. Глубина зачистки дефектов, считая от фактического размера, не должна превышать норм, указанных в табл. 7. В одном сечении проката размером (диаметром или толщиной) более 140 мм допускается не более двух зачисток максимальной глубины. На поверхности проката допускаются без зачистки отдельные мелкие риски, вмятины и рябизна в пределах половины суммы предельных отклонений. Волосовины не допускаются. На поверхности проката группы качества поверхности 2 допускаются без зачистки отдельные мелкие риски, вмятины и рябизна в пределах половины суммы предельных отклонений, а также мелкие волосовины глубиной, не превышающей 1/4 суммы предельных отклонений на размер, но не более 0,2 мм. На поверхности проката из особовысококачественной стали волосовины не допускаются. Остальные требования к поверхности - как для проката группы качества поверхности 1. Таблица 7 На поверхности проката группы качества поверхности 3 местные дефекты не допускаются, если их глубина, определяемая контрольной запиловкой и вырубкой, считая от номинального размера, превышает нормы, указанные в табл. 8. Таблица 8 2.12. (Исключен, Изм. № 5). 2.13. Качество поверхности и требования по обрезке концов калиброванного проката должны соответствовать ГОСТ 1051-73, проката со специальной отделкой поверхности - ГОСТ 14955-77. (Измененная редакция, Изм. № 2). 2.14. Обезуглероживание проката с обточенной, ободранной и шлифованной поверхностью и проката со специальной отделкой поверхности, в том числе проката, предназначенного для закалки током высокой частоты, не допускается. По требованию потребителя в прокате, изготавливаемом без обточки, обдирки и шлифовки, с массовой долей углерода более 0,3 % (по нижнему пределу) проверяют глубину общего обезуглероженного слоя (феррит + переходная зона), которая не должна превышать 1,5 % диаметра или толщины. (Измененная редакция, Изм. № 2, 5). 2.15. Прокат сортовой должен быть обрезан. Допускаются смятые концы и заусенцы. Косина реза проката размером до 30 мм не регламентируется, свыше 30 мм - не должна превышать 0,1 диаметра или толщины. Прокат сортовой размером до 40 мм немерной длины допускается изготовлять с необрезными концами. По требованию потребителя сортовой прокат изготовляют: с нормированной величиной смятия концов не более 70 мм; размером до 140 мм без заусенцев и смятых концов. (Измененная редакция, Изм. № 5). 2.16. Прокат группы качества поверхности 1 испытывают на осадку в горячем состоянии. Примечание. Предприятие-изготовитель может не проводить испытание на осадку проката размером более 80 мм. 2.17. Макроструктура проката при проверке на протравленных темплетах или в изломе не должна иметь усадочной раковины, рыхлости, пузырей, трещин, расслоений, шлаковых включений и флокенов и должна соответствовать требованиям, указанным в табл. 9. 2.16 - 2.17. (Измененная редакция, Изм. № 2, 5). 2.18. По требованию потребителя прокат поставляют: а) с суженными по сравнению с указанными в табл. 1 пределами массовых долей углерода и легирующих элементов, по заказам предприятий Минавтосельхозмаш СССР без учета допускаемых отклонений по углероду, предусмотренных табл. 3; б) с массовой долей серы и фосфора не более 0,025 % каждого в качественной стали. В этом случае к обозначению марки добавляется в конце буква А; в) с массовой долей серы не более 0,015 % в высококачественной и не более 0,012 % - в особовысококачественной стали; г) с массовой долей фосфора не более 0,020 % в высококачественной и не более 0,012 % - в особовысококачественной стали; Таблица 9

Таблица10

о) с нормированной величиной аустенитного зерна, которая не должна быть крупнее номера 5, величина аустенитного зерна для стали марки 38Х2МЮА (38ХМЮА) должна быть не крупнее номера 4. Допускается присутствие зерен 3 номера, занимающих площадь на шлифе менее 10 %; п) с контролем обрабатываемости; р) с нормированной прокаливаемостью для проката из стали марок, не вошедших в п. 2.10; с) с контролем макроструктуры травлением и по излому одновременно; т) с контролем на шиферность в изломе; у) с контролем полосчатости и ферритно-перлитной структуры и видманштедтовой структуры; ф) в улучшенном состоянии (закалка + отпуск); ц) с нормированием массовой доли азота в стали, выплавленной в электропечах; ш) с определением массовой доли остаточных вольфрама, ванадия, титана, молибдена на каждой плавке. Примечание. Нормы по подпунктам а, з, и, к, л, м, р, с, у, ф, ц, методы контроля чистоты стали по волосовинам (подпункт и); контроля обрабатываемости (подпункт п), шиферности в изломе (подпункт т), полосчатости и видманштедтовой структуры (подпункт у), если они не оговорены специальными стандартами на металлопрокат, устанавливаются по согласованию изготовителя с потребителем или оформляются соответствующей технической документацией, утверждаемой в установленном порядке. (Измененная редакция, Изм. № 1, 2, 5). 3. ПРАВИЛА ПРИЕМКИ.3.1. (Исключен, Изм. № 2). 3.2. Прутки, полосы и мотки принимают партиями, состоящими из стали одной плавки, одного размера и одного режима термической обработки. Каждую партию сопровождают документом о качестве по ГОСТ 7566-81. (Измененная редакция, Изм. № 2). 3.3. Для проверки качества от партии прутков, полос и мотков отбирают: а) для химического анализа пробы по ГОСТ 7565-81. Контроль остаточных меди, никеля, хрома, азота, вольфрама, ванадия, молибдена и титана проводят периодически не реже раза в квартал; б) для контроля качества поверхности и размеров - все прутки, полосы, мотки; в) для контроля макроструктуры по излому или травлением, для испытания на растяжение и ударный изгиб - два прутка, мотка или две полосы; г) для испытания на осадку и определения глубины обезуглероженного слоя - три прутка, полосы или мотка; д) для проверки твердости - 2 % прутков, мотков или полос размером более 30 мм и по одному прутку от 1 т прутков, мотков или полос размером 30 мм и менее, но не менее пяти прутков, мотков или полос; е) для определения прокаливаемости и величины зерна - по одному прутку, мотку или одной полосе от плавки-ковша для стали всех марок, кроме содержащих бор, и по два прутка, мотка или две полосы от плавки-ковша стали марок, содержащих бор; ж) для определения неметаллических включений - пробы по ГОСТ 1778-70. (Измененная редакция, Изм. № 2, 5). 3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания по ГОСТ 7566-81. Результаты повторных испытаний являются окончательными. (Введен дополнительно, Изм. № 2). 4. МЕТОДЫ ИСПЫТАНИЙ.4.1. Химический анализ стали проводят по ГОСТ 28473-90, ГОСТ 12344-88, ГОСТ 12345-88, ГОСТ 12346-78, ГОСТ 12347-77, ГОСТ 12348-78, ГОСТ 12349-83, ГОСТ 12350-78, ГОСТ 12351-81, ГОСТ 12352-81, ГОСТ 12354-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 12357-84, ГОСТ 12359-81, ГОСТ 12360-82, ГОСТ 18895-81 или другими методами, по точности не уступающими стандартным. При возникновении разногласий химический анализ проводят стандартными методами. 4.2. Геометрические размеры и форму проката определяют при помощи измерительных инструментов по ГОСТ 26877-91, ГОСТ 162-90, ГОСТ 166-89, ГОСТ 427-75, ГОСТ 3749-77, ГОСТ 5378-88, ГОСТ 6507-90, ГОСТ 7502-89, а также инструментов или шаблонов, аттестованных по ГОСТ 8.001-80 или ГОСТ 8.326-78. 4.1; 4.2. (Измененная редакция, Изм. № 5). 4.3. Качество поверхности проверяют без применения увеличительных приборов. В случае необходимости проводят светление или травление поверхности, а для проката со специальной отделкой поверхности диаметром до 3 мм включительно осмотр проводят при увеличении до 10х. Глубину залегания дефектов на поверхности проката определяют контрольной зачисткой или запиловкой. (Измененная редакция, Изм. № 2, 5). 4.4а. От каждого отобранного для контроля прутка, полосы или мотка отбирают: для испытания на растяжение (предел текучести, временное сопротивление, относительное удлинение, относительное сужение), осадку, определения глубины обезуглероженного слоя, величины зерна и прокаливаемости - по одному образцу; для испытания на ударный изгиб - по одному образцу каждого типа; для контроля макроструктуры - один темплет. Отбор проб от мотков для всех видов испытаний производят на расстоянии не менее 1,5 витка от конца раската. (Измененная редакция, Изм. № 5). 4.4. Контроль макроструктуры проката методом травления или по излому проводят по ГОСТ 10243-75, а ультразвуком - по методике предприятия-поставщика. 4.5. Отбор проб для механических испытаний проводят по ГОСТ 7564-73 (вариант 1). 4.6. Испытание на осадку в горячем состоянии проводят по ГОСТ 8817-82. Образцы нагревают до температуры 1150 - 1250 °С и осаживают на 65 % (до 1/3) относительно первоначальной высоты. (Измененная редакция, Изм. № 5). 4.7. Испытание на растяжение (предел текучести, временное сопротивление, относительное удлинение, относительное сужение) проводят по ГОСТ 1497-84 на круглых образцах пятикратной длины диаметром 5 или 10 мм. Допускается проводить испытания на натурных образцах сечением, менее указанного в табл. 6. Испытание на ударную вязкость при нормальной температуре проводят на образцах типа 1 и типа 11 по ГОСТ 9454-78, при температуре минус 60 °С - на образцах типа 1 по ГОСТ 9454-78. Допускается проводить испытание на ударную вязкость на образцах типа 3 при толщине проката менее 10 мм. Результаты испытаний проката из хромоникельмолибденовой и хромоникельмолибденованадиевой стали на ударную вязкость на образцах типа 11 по ГОСТ 9454-78 заносятся в документ о качестве. Процент вязкой составляющей в изломе образцов определяют по методике приведенной в приложении 3. Допускается применять неразрушающие методы контроля по согласованной методике. (Измененная редакция, Изм. № 1, 2, 4, 5). 4.8. Глубину обезуглероженного слоя определяют методом М по ГОСТ 1763-68. По согласованию изготовителя с потребителем допускается определять степень обезуглероженности калиброванной стали методом Т по ГОСТ 1763-68. 4.9. Определение величины зерна проводят по ГОСТ 5639-82. Испытание на величину зерна стали цементируемых марок проводят методом цементации, улучшаемых - методом окисления, стали марки 38Х2МЮА - методом травления. (Измененная редакция, Изм. № 5). 4.10. Прокаливаемость определяют методом торцовой закалки по ГОСТ 5657-69. 4.11. Определение твердости по Бринеллю проводят по ГОСТ 9012-59. Количество отпечатков - не менее трех. (Измененная редакция, Изм. № 4). 4.12. Неметаллические включения определяют по ГОСТ 1778-70. 4.13. Для проката, прошедшего испытания на макроструктуру, прокаливаемость, механические свойства на крупных профилях проката, разрешается результаты испытаний распространять на партии проката меньших профилей. 4.14. При обнаружении флокенов хотя бы в одном прутке весь металл данной партии не принимается. 4.13, 4.14. (Измененная редакция, Изм. № 2). 4.15. (Исключен, Изм. № 2). 4.16. При использовании предприятием-изготовителем статистических методов контроля твердости и механических свойств в соответствии с нормативно-технической документацией, утвержденной в установленном порядке, контроль твердости и механических свойств, предусмотренных настоящим стандартом, изготовителем допускается не проводить. Изготовитель гарантирует при этом соответствие выпускаемой продукции требованиям настоящего стандарта. В арбитражных случаях и при периодических проверках качества продукции применяются методы контроля, предусмотренные настоящим стандартом. (Введен дополнительно, Изм. № 4). 5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ.5.1. Маркировка, упаковка, транспортирование и хранение проката - по ГОСТ 7566-81 с дополнениями. 5.1.1. Транспортирование проката производится всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта. Масса грузового места не должна превышать при механизированной погрузке в открытые транспортные средства - 10 т, в крытые - 1250 кг. Средства пакетирования - по ГОСТ 7566-81. По железной дороге перевозка осуществляется в зависимости от массы и габаритных размеров в крытых или открытых вагонах согласно ГОСТ 22235-76. (Измененная редакция, Изм. № 5). 5.1.2. При поставке в один адрес двух и более грузовых мест, размеры которых позволяют оформить транспортный пакет с габаритами по ГОСТ 24597-81, грузовые места должны быть оформлены в транспортные пакеты по ГОСТ 26663-85. 5.1.3. Маркировка, упаковка, транспортирование и хранение калиброванного проката - по ГОСТ 1051-73, проката со специальной отделкой поверхности - по ГОСТ 14955-77. (Измененная редакция, Изм. № 4, 5). 5.2. По согласованию изготовителя с потребителем устанавливается минимальная масса проката одной партии (плавки). 5.3. По требованию потребителя, указанному в заказе, пачки, концы или торцы горячекатаных и кованых прутков, а по согласованию изготовителя с потребителем и калиброванных прутков из стали всех марок в зависимости от группы должны маркироваться краской следующих цветов, указанных в табл. 11. Таблица 11

5.2, 5.3. (Измененная редакция, Изм. № 2, 5). ПРИЛОЖЕНИЕ 1 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Расстояние от торца, мм | Твердость для полос прокаливаемости, HRC | |||||||

| суженной | марочной | суженной | марочной | |||||

| Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | |

| Стали марок | ||||||||

| 15Х | 20Х | |||||||

| 1,5 | 42 | 35,5 | 43 | 34,5 | 46 | 39 | 47,5 | 37,0 |

| 3,0 | 41 | 32,5 | 43 | 30 | 43,5 | 34 | 45,0 | 32,0 |

| 4,5 | 38 | 25,5 | 41 | 23 | 40 | 29,5 | 42,5 | 27,0 |

| 6,0 | 34 | - | 37 | - | 36,5 | 25 | 38,5 | 22,5 |

| 7,5 | 28,5 | - | 31 | - | 32,5 | 22 | 34,0 | 20,0 |

| 9,0 | 24,5 | - | 27 | - | 29,5 | - | 30,5 | - |

| 10,5 | 22 | - | 24 | - | 26,5 | - | 28,0 | - |

| 12,0 | 20,5 | - | 22,5 | - | 24,5 | - | 26,5 | - |

| 13,5 | - | - | 21 | - | 23 | - | 25,0 | - |

| 15,0 | - | - | 20 | - | 22 | - | 24,0 | - |

| 16,5 | - | - | - | - | 21,5 | - | 23,5 | - |

| 18,0 | - | - | - | - | 21 | - | 22,5 | - |

| 19,5 | - | - | - | - | 20 | - | 22,0 | - |

| 21,0 | - | - | - | - | - | - | 21,5 | - |

| Расстояние от торца, мм | Твердость для полос прокаливаемости, HRC | |||||||

| суженной | марочной | суженной | марочной | |||||

| Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | |

| Стали марок | ||||||||

| 30Х | 35Х | |||||||

| 1,5 | 51,5 | 47,5 | 53,0 | 46,5 | 52,0 | 45,0 | 54,0 | 43 |

| 3,0 | 50,0 | 44,0 | 52,0 | 42,5 | 52,0 | 43,0 | 53,0 | 41 |

| 4,5 | 48,0 | 40,0 | 50,0 | 38,5 | 50,5 | 41,0 | 52,5 | 39 |

| 6,0 | 45,5 | 37,0 | 48,0 | 35,0 | 49,5 | 37,0 | 52,0 | 35 |

| 7,5 | 43,5 | 33,5 | 45,0 | 32,0 | 47,0 | 33,0 | 50,0 | 30 |

| 9,0 | 39,5 | 31,0 | 41,0 | 29,0 | 45,0 | 29,0 | 47,0 | 27 |

| 10,5 | 36,0 | 28,5 | 37,5 | 26,5 | 42,0 | 28,0 | 44,0 | 26 |

| 12,0 | 33,0 | 26,5 | 34,5 | 24,5 | 39,5 | 25,5 | 42,0 | 23 |

| 13,5 | 30,5 | 24,5 | 32,0 | 23,0 | 37,0 | 23,0 | 39,0 | 21 |

| 15,0 | 29,0 | 23,0 | 30,0 | 22,0 | 36,0 | 22,0 | 37,0 | 20 |

| 16,5 | 27,5 | - | 28,5 | - | 34,0 | 21,0 | 36,0 | 19 |

| 18,0 | 26,5 | - | 27,5 | - | 33,0 | 20,0 | 34,5 | 18 |

| 19,5 | 26,0 | - | 27,0 | - | - | - | ||

| 21,0 | 25,0 | - | 26,5 | - | - | - | - | - |

| 24,0 | 24,0 | - | 25,0 | - | - | - | - | - |

| 27,0 | 22,5 | - | 23,5 | - | - | - | - | - |

| 30,0 | 21,0 | - | 22,0 | - | - | - | - | - |

| 33,0 | 19,5 | - | 20,5 | - | - | - | - | - |

| Расстояние от торца, мм | Твердость для полос прокаливаемости, HRC | |||||||

| суженной | марочной | суженной | марочной | |||||

| Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | |

| Стали марок | ||||||||

| 40Х | 45Х | |||||||

| 1,5 | 58,5 | 51 | 59,5 | 49 | 58 | 54 | 59 | 53 |

| 3,0 | 58 | 49,5 | 59 | 48 | 57,5 | 52,5 | 58,5 | 51,5 |

| 4,5 | 57 | 47,5 | 58 | 46,5 | 56,5 | 51 | 57,5 | 50 |

| 6,0 | 55,5 | 45 | 56,5 | 43,5 | 56 | 49,5 | 57 | 48 |

| 7,5 | 53,5 | 40,5 | 56 | 38 | 54,5 | 47,5 | 56 | 46 |

| 9,0 | 52,5 | 39 | 54 | 38,5 | 53 | 46,5 | 54 | 43,5 |

| 10,5 | 50,5 | 36,5 | 52,5 | 33,5 | 51,5 | 42,5 | 53 | 41 |

| 12,0 | 48 | 34 | 51 | 31 | 49,5 | 40 | 51,5 | 38 |

| 13,5 | 46 | 32,5 | 49 | 29,5 | 47,5 | 37,5 | 49,5 | 36 |

| 15,0 | 46,5 | 30,5 | 48 | 28 | 46 | 35 | 48 | 33 |

| 16,5 | 42,5 | 29,5 | 44,5 | 26,5 | 44 | 34 | 45,5 | 32,5 |

| 18,0 | 41 | 28 | 42,5 | 26 | 42 | 32 | 43,5 | 31 |

| 19,5 | 39,5 | 27 | 41 | 25 | 40,5 | 31 | 42 | 29,5 |

| 21,0 | 38,5 | 26,5 | 39,5 | 24 | 39 | 29,5 | 40,5 | 28,5 |

| 24,0 | 36,5 | 24,5 | 38 | 22,5 | 36 | 28 | 38 | 26,5 |

| 27,0 | 35 | 23 | 36,5 | 21,5 | 35 | 26,5 | 36 | 25 |

| 30,0 | 34 | 22 | 36 | 20 | 32,5 | 25,5 | 34 | 24 |

| 33,0 | - | - | - | - | 32,5 | 24 | 33 | 22,5 |

| 36,0 | - | - | - | - | 31 | 23 | 32,5 | 21,5 |

| 39,0 | - | - | - | - | 31 | 21,5 | 32,5 | 20,5 |

| Расстояние от торца, мм | Твердость для полос прокаливаемости, HRC | |||||||

| суженной | марочной | суженной | марочной | |||||

| Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | |

| Стали марок | ||||||||

| 18ХГТ | 30ХГТ | |||||||

| 1,5 | 48 | 41 | 49 | 40 | 50,5 | 43,5 | 52 | 41,5 |

| 3,0 | 46 | 39,5 | 48 | 38 | 49,5 | 42,5 | 51 | 40,5 |

| 4,5 | 45 | 36 | 46 | 35 | 48,5 | 40,5 | 50 | 39 |

| 6,0 | 43 | 33 | 44,5 | 31 | 47,5 | 38,5 | 49 | 37 |

| 7,5 | 41 | 30 | 43 | 28 | 46,5 | 36,5 | 48 | 35 |

| 9,0 | 39,5 | 28 | 41 | 25,5 | 44,5 | 34,5 | 46,5 | 32,5 |

| 10,5 | 38 | 26,5 | 39,5 | 24 | 43 | 32,5 | 44,5 | 30,5 |

| 12,0 | 36,5 | 25 | 38 | 22,5 | 41,5 | 30,5 | 43 | 28,5 |

| 13,5 | 35,5 | 24 | 36,5 | 21,5 | 40 | 29 | 41,5 | 27 |

| 15,0 | 34 | 23 | 36 | 21 | 38 | 28 | 40 | 26 |

| 16,5 | 33 | 8 | 34,5 | - | 37 | 26,5 | 38,5 | 24 |

| 18,0 | 32 | - | 33,5 | - | 36 | 25 | 37,5 | 23 |

| 19,5 | 31 | - | 33 | - | 35 | 24 | 36,5 | 22 |

| 21,0 | 30,5 | - | 32 | - | 34 | 23 | 36 | 21 |

| 24,0 | 29 | - | 31 | - | 32 | - | 34 | - |

| 27,0 | 27,5 | - | 29,5 | - | 30,5 | - | 32,5 | - |

| 30,0 | 26,5 | - | 29 | - | 29,5 | - | 31,5 | - |

| 33,0 | 26 | - | 28 | - | 28,5 | - | 30,5 | - |

| Расстояние от торца, мм | Твердость для полос прокаливаемости, HRC | |||||||

| суженной | марочной | суженной | марочной | |||||

| Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | |

| Стали марок | ||||||||

| 20ХГР | 27ХГР | |||||||

| 1,5 | 44,5 | 37,5 | 46,0 | 36,0 | 50,5 | 45,0 | 51,5 | 44,0 |

| 3,0 | 44,0 | 37,0 | 45,5 | 35,5 | 50,5 | 45,0 | 51,5 | 44,0 |

| 4,5 | 43,5 | 36,5 | 45,0 | 35,0 | 50,0 | 44,5 | 51,0 | 43,5 |

| 6,0 | 43,0 | 33,5 | 44,5 | 33,5 | 50,0 | 44,5 | 51,0 | 43,5 |

| 7,5 | 42,5 | 33,5 | 44,0 | 32,0 | 49,0 | 43,5 | 50,5 | 42,5 |

| 9,0 | 41,0 | 32,0 | 43,0 | 30,0 | 48,5 | 43,5 | 50,0 | 42,0 |

| 10,5 | 40,0 | 30,0 | 42,5 | 27,5 | 48,0 | 43,0 | 49,5 | 41,5 |

| 12,0 | 39,0 | 27,5 | 41,5 | 25,0 | 47,5 | 41,5 | 49,0 | 40,0 |

| 13,5 | 37,5 | 25,5 | 40,0 | 23,0 | 47,0 | 40,0 | 48,5 | 38,5 |

| 15,0 | 37,0 | 24,0 | 39,0 | 22,0 | 46,5 | 39,0 | 48,0 | 37,5 |

| 16,5 | 35,0 | - | 37,0 | - | 46,0 | 36,5 | 47,5 | 35,0 |

| 18,0 | 34,0 | - | 36,5 | - | 45,0 | 35,5 | 46,5 | 33,0 |

| 19,5 | 33,0 | - | 34,0 | - | 44,0 | 34,0 | 46,0 | 32,0 |

| 21,0 | 31,5 | - | 33,0 | - | 43,0 | 32,0 | 44,5 | 30,0 |

| 24,0 | 29,5 | - | 31,0 | - | 41,5 | 29,0 | 42,5 | 27,0 |

| 27,0 | 28,0 | - | 29,5 | - | 40,0 | 26,5 | 41,0 | 25,0 |

| 30,0 | 26,5 | - | 28,5 | - | 38,0 | 24,0 | 39,0 | 23,0 |

| 33,0 | 25,5 | - | 27,5 | - | 36,0 | 22,5 | 37,5 | 21,5 |

| 36,0 | 25,0 | - | 27,0 | - | 34,0 | 21,5 | 35,0 | 20,0 |

| Расстояние от торца, мм | Твердость для полос прокаливаемости, HRC | |||||||

| суженной | марочной | суженной | марочной | |||||

| Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | |

| Стали марок | ||||||||

| 25ХГМ | 30ХМА | |||||||

| 1,5 | 50,0 | 44,0 | 51,0 | 43,0 | 52,0 | 49,0 | 53,0 | 48,0 |

| 3,0 | 49,0 | 42,5 | 50,0 | 41,5 | 51,0 | 47,5 | 52,0 | 46,5 |

| 4,5 | 48,0 | 41,0 | 49,0 | 40,0 | 50,0 | 46,0 | 51,0 | 44,5 |

| 6,0 | 47,0 | 39,0 | 48,0 | 38,0 | 48,5 | 43,5 | 49,5 | 42,0 |

| 7,5 | 46,0 | 37,5 | 47,5 | 36,0 | 47,0 | 40,0 | 48,0 | 39,0 |

| 9,0 | 45,0 | 36,5 | 46,5 | 35,0 | 45,0 | 37,0 | 46,5 | 35,5 |

| 10,5 | 44,0 | 35,5 | 45,5 | 34,0 | 43,5 | 34,5 | 45,0 | 33,5 |

| 12,0 | 43,0 | 34,5 | 45,0 | 33,0 | 41,5 | 33,0 | 43,0 | 31,5 |

| 13,5 | 42,5 | 33,5 | 44,0 | 32,0 | 39,0 | 31,5 | 40,5 | 30,0 |

| 15,0 | 42,0 | 33,0 | 43,0 | 30,5 | 36,5 | 29,5 | 38,0 | 28,0 |

| 16,5 | 41,0 | 31,5 | 42,5 | 29,5 | 35,5 | 28,5 | 37,0 | 27,0 |

| 18,0 | 40,5 | 31,0 | 42,0 | 28,5 | 34,5 | 27,5 | 36,0 | 26,0 |

| 19,5 | 39,5 | 30,0 | 41,0 | 27,5 | 33,5 | 26,5 | 35,0 | 25,0 |

| 21,0 | 38,5 | 29,0 | 40,5 | 26,5 | 32,5 | 25,5 | 34,0 | 24,5 |

| 24,0 | 37,5 | 27,0 | 39,5 | 25,0 | 31,0 | 24,0 | 32,5 | 22,0 |

| 27,0 | 36,5 | 26,0 | 38,5 | 24,5 | 30,0 | 22,0 | 32,0 | 20,5 |

| 30,0 | 35,5 | 25,0 | 37,5 | 23,5 | 29,0 | - | 31,0 | - |

| 33,0 | 34,5 | 24,0 | 36,0 | 22,5 | 28,0 | - | 30,0 | - |

| 36,0 | 33,5 | 22,5 | 35,0 | 21,0 | - | - | - | - |

| Расстояние от торца, мм | Твердость для полос прокаливаемости, HRC | |||||||

| суженной | марочной | суженной | марочной | |||||

| Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | |

| Стали марок | ||||||||

| 38ХС | 40ХФА | |||||||

| 1,5 | 55 | 48 | 56 | 46,5 | 58 | 51,5 | 59,5 | 50 |

| 3,0 | 55 | 47,5 | 56 | 45,5 | 57 | 51,5 | 58,5 | 50 |

| 4,5 | 54,5 | 46,5 | 56 | 45 | 56 | 50,5 | 57,5 | 49 |

| 6,0 | 54 | 45,5 | 55,5 | 44 | 54,5 | 48 | 56,5 | 46,5 |

| 7,5 | 53,5 | 44,5 | 55 | 43 | 53,5 | 43,5 | 55 | 42 |

| 9,0 | 53 | 43,5 | 54,5 | 41,5 | 51 | 39,5 | 53 | 38 |

| 10,5 | 52,5 | 42 | 54 | 40 | 49 | 37 | 51 | 35 |

| 12,0 | 52 | 40,5 | 53,5 | 38,5 | 47,5 | 35 | 49 | 33,5 |

| 13,5 | 51 | 39 | 53 | 37 | 44,5 | 34 | 46,5 | 32,5 |

| 15,0 | 50 | 38 | 52 | 36 | 43,5 | 33,5 | 45 | 32 |

| 16,5 | 49 | 36,5 | 51 | 34,5 | 41,5 | 32,5 | 43 | 31 |

| 18,0 | 48 | 35,5 | 50 | 34 | 40,5 | 32 | 41,5 | 30,5 |

| 19,5 | 47,5 | 35 | 49,5 | 33 | 39 | 31,5 | 40,5 | 30 |

| 21,0 | 46,5 | 34,5 | 49 | 32,5 | 38,5 | 31 | 39,5 | 29,5 |

| 24,0 | 45 | 33 | 47,5 | 31 | 37,5 | 30 | 38,5 | 29 |

| 27,0 | 44 | 32,5 | 46,5 | 30,5 | 36,5 | 29,5 | 37,5 | 28,5 |

| 30,0 | 43 | 32 | 45 | 30 | 36,5 | 29,5 | 38 | 28 |

| 33,0 | 42,5 | 29 | 45 | 27 | 36,5 | 28,5 | 37,5 | 27,5 |

| 36,0 | 42 | 25 | 44,5 | 23 | 36,5 | 28 | 37,5 | 27 |

| 39,0 | 41 | 22 | 44 | 20 | 36,5 | 25,5 | 37,5 | 25 |

| 42,0 | - | - | - | - | 36,5 | 23 | 37,5 | 22,5 |

| 45,0 | - | - | - | - | 36,5 | 21 | 37,5 | 20 |

| Расстояние от торца, мм | Твердость для полос прокаливаемости, HRC | |||||||

| суженной | марочной | суженной | марочной | |||||

| Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | |

| Стали марок | ||||||||

| 12ХН3А | 20ХН3А | |||||||

| 1,5 | 41 | 38 | 41,5 | 37 | 49 | 43 | 49,5 | 41,5 |

| 3,0 | 40,5 | 36,5 | 41,5 | 35,5 | 48 | 41,5 | 49 | 40,5 |

| 4,5 | 39,5 | 34,5 | 40,5 | 33 | 47,5 | 40,5 | 48,5 | 39,5 |

| 6,0 | 38,5 | 31 | 39,5 | 29,5 | 46,5 | 39 | 47,5 | 37,5 |

| 7,5 | 36,5 | 25,5 | 39 | 23 | 44,5 | 37,5 | 46 | 36 |

| 9,0 | 35,5 | 22,5 | 37 | 21 | 43,5 | 35,5 | 44,5 | 34 |

| 10,5 | 34 | - | 35,5 | - | 42 | 33 | 43 | 32,5 |

| 12,0 | 32 | - | 33,5 | - | 40 | 32,5 | 41,5 | 31 |

| 13,5 | 30 | - | 31,5 | - | 39 | 31,5 | 40 | 30 |

| 15,0 | 28,5 | - | 30 | - | 37,5 | 30,5 | 39 | 29 |

| 16,5 | 27 | - | 29 | - | 36 | 29,5 | 37,5 | 27,5 |

| 18,0 | 26 | - | 28 | - | 35 | 28 | 36 | 27 |

| 19,5 | 25 | - | 27 | - | 34 | 27 | 35 | 26 |

| 21,0 | 24,5 | - | 26,5 | - | 33 | 26,5 | 34 | 25,5 |

| 24,0 | 23,5 | - | 25,5 | - | 31 | 25 | 32 | 24,5 |

| 27,0 | 23 | - | 24,5 | - | 30 | 24,5 | 31,5 | 23,5 |

| 30,0 | 22,5 | - | 24 | - | 30 | 23 | 31 | 22 |

| 33,0 | 22,5 | - | 24 | - | 29,5 | 22,5 | 30,5 | 21 |

| 36,0 | 29 | 22,5 | 30 | 21 | ||||

| 39,0 | 28 | 21,5 | 29 | 20 | ||||

| 42,0 | 28 | 21,5 | 29 | 20 | ||||

| 45,0 | 28 | 21,5 | 29 | 20 | ||||

| 48,0 | 27 | 21,5 | 28 | 20 | ||||

| Расстояние от торца, мм | Твердость для полос прокаливаемости, HRC | |||||||

| суженной | марочной | суженной | марочной | |||||

| Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | Макс. | Мин. | |

| Стали марок | ||||||||

| 12Х2Н4А | 30ХГСА | |||||||

| 1,5 | 41,5 | 37,5 | 42 | 37 | 53 | 50 | 54 | 49 |

| 3,0 | 41,5 | 36,5 | 42 | 36 | 52 | 49 | 53 | 47,5 |

| 4,5 | 41,5 | 36,5 | 42 | 36 | 51,5 | 47 | 52 | 46 |

| 6,0 | 41,5 | 36,5 | 42 | 36 | 50,5 | 45,5 | 51,5 | 44,5 |

| 7,5 | 41,5 | 37 | 42 | 36 | 50 | 44 | 51 | 43 |

| 9,0 | 41,5 | 35 | 42 | 34 | 49,5 | 41,5 | 51 | 40 |

| 10,5 | 41,5 | 33,5 | 42 | 32,5 | 48,5 | 40,5 | 50 | 38 |

| 12,0 | 41,5 | 33 | 42 | 32 | 47,5 | 38 | 49,5 | 36,5 |

| 13,5 | 41,5 | 32,5 | 42 | 31,5 | 46,5 | 37 | 48,5 | 35,5 |

| 15,0 | 41,5 | 31 | 42 | 30 | 45,5 | 36,5 | 47 | 35 |

| 16,5 | 41,5 | 30,5 | 42 | 29,5 | 44,5 | 35,5 | 46 | 34,5 |

| 18,0 | 40 | 30 | 41 | 29 | 43 | 34,5 | 45 | 33,5 |

| 19,5 | 39,5 | 30 | 41 | 29 | 42 | 33,5 | 44 | 32 |

| 21,0 | 39 | 29,5 | 40,5 | 28,5 | 41 | 32 | 43 | 31 |

| 24,0 | 38 | 28,5 | 40 | 26,5 | 39,5 | 30 | 41,5 | 28 |

| 27,0 | 38 | 27 | 40 | 26 | 38 | 27,5 | 40 | 25 |

| 30,0 | 37,5 | 27,5 | 39 | 26 | 37 | 25 | 39 | 23 |

| 33,0 | 36 | 26 | 38 | 24 | 37 | 22 | 39 | 20,5 |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ ПРОЦЕНТА ВЯЗКОЙ СОСТАВЛЯЮЩЕЙ В ИЗЛОМЕ УДАРНЫХ ОБРАЗЦОВ (ДЛЯ УЛУЧШАЕМОЙ СТАЛИ).

1. Процент вязкой составляющей в изломе ударных образцов характеризует сопротивление стали хрупкому разрушению.

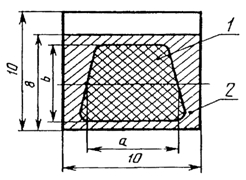

Хрупкая составляющая в изломе ударного образца сечением 8×10 мм имеет вид трапеции (черт. 1). Площадь этой трапеции F1 увеличивается по мере увеличения доли хрупкой составляющей (черт. 2).

Схема ударного излома.

1 - площадь излома, занимаемая хрупкой составляющей; 2 - площадь, занимаемая вязкой составляющей.

Вязкая составляющая располагается, как правило, вокруг хрупкой составляющей. Площадь F1, занимаемую хрупкой составляющей, определяют как произведение средней линии трапеции а на высоту b (см. черт. 1). Отношение этой площади ко всей площади излома F (80 мм2) составляет долю хрупкой составляющей в изломе (X) в процентах:

![]()

Соответственно, вязкая составляющая (В) в процентах равна:

В = (100 - Х).

2. Замер параметров (а, b) площади, занимаемой хрупкой составляющей, производят линейкой с точностью до 0,5 мм; при этом погрешность измерения не должна превышать 5 %. Зная параметры а и b, процент составляющей определяют по таблице

| Высота трапеции b, мм | Вязкая составляющая в изломе ударных образцов, % | ||||||||||||||||||

| Средняя линия трапеции а, мм | |||||||||||||||||||

| 1,0 | 1,5 | 2,0 | 2,5 | 3.0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10 | |

| 1,0 | 99 | 98 | 98 | 97 | 96 | 96 | 95 | 94 | 94 | 93 | 92 | 92 | 91 | 91 | 90 | 89 | 89 | 88 | 88 |

| 1,5 | 98 | 97 | 96 | 95 | 94 | 93 | 92 | 92 | 91 | 90 | 89 | 88 | 87 | 86 | 85 | 84 | 83 | 82 | 81 |

| 2,0 | 98 | 96 | 95 | 94 | 92 | 91 | 90 | 89 | 88 | 86 | 85 | 84 | 82 | 81 | 80 | 79 | 77 | 76 | 75 |

| 2,5 | 97 | 95 | 94 | 92 | 91 | 89 | 88 | 86 | 84 | 83 | 81 | 80 | 78 | 77 | 75 | 73 | 72 | 70 | 69 |

| 3,0 | 96 | 94 | 92 | 91 | 89 | 87 | 85 | 83 | 81 | 79 | 77 | 76 | 74 | 72 | 70 | 68 | 66 | 64 | 62 |

| 3,5 | 96 | 93 | 91 | 89 | 87 | 85 | 82 | 80 | 78 | 76 | 74 | 72 | 69 | 67 | 65 | 63 | 61 | 58 | 56 |

| 4,0 | 95 | 92 | 90 | 88 | 85 | 82 | 80 | 77 | 75 | 72 | 70 | 67 | 65 | 62 | 60 | 57 | 55 | 52 | 50 |

| 4,5 | 94 | 92 | 89 | 86 | 83 | 80 | 77 | 75 | 72 | 69 | 66 | 63 | 61 | 58 | 55 | 52 | 49 | 46 | 44 |

| 5,0 | 94 | 91 | 88 | 85 | 81 | 78 | 75 | 72 | 69 | 66 | 62 | 59 | 56 | 53 | 50 | 47 | 44 | 41 | 37 |

| 5,5 | 93 | 90 | 86 | 83 | 79 | 76 | 72 | 69 | 66 | 62 | 59 | 55 | 52 | 48 | 45 | 42 | 38 | 35 | 31 |

| 6,0 | 92 | 89 | 85 | 81 | 77 | 74 | 70 | 66 | 62 | 59 | 55 | 51 | 47 | 44 | 40 | 36 | 33 | 29 | 25 |

| 6,5 | 92 | 88 | 84 | 80 | 76 | 72 | 67 | 63 | 59 | 55 | 51 | 47 | 43 | 39 | 35 | 31 | 27 | 23 | 19 |

| 7,0 | 91 | 87 | 82 | 78 | 74 | 69 | 65 | 61 | 56 | 52 | 47 | 43 | 39 | 34 | 30 | 26 | 21 | 17 | 12 |

| 7,5 | 91 | 86 | 81 | 77 | 72 | 67 | 62 | 58 | 53 | 48 | 44 | 39 | 34 | 30 | 25 | 20 | 16 | 11 | 6 |

| 8,0 | 90 | 85 | 80 | 75 | 70 | 65 | 60 | 55 | 50 | 45 | 40 | 35 | 30 | 25 | 20 | 15 | 10 | 5 | 0 |

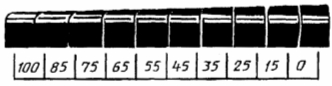

В тех случаях, когда не требуется высокая прочность, процент вязкой составляющей допускается определять с помощью визуального сопоставления вида исследуемого излома (по хрупкой составляющей) со шкалой (см. черт. 2).

Шкала определения вязкости составляющей в изломе ударного образца.

| Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

| ГОСТ 8.001-80 | 4.2 |

| ГОСТ 8.323-78 | 4.2 |

| ГОСТ 103-76 | 2а.1 |

| ГОСТ 162-90 | 4.2 |

| ГОСТ 166-89 | 4.2 |

| ГОСТ 427-75 | 4.2 |

| ГОСТ 1051-73 | 5.1.3 |

| ГОСТ 1133-71 | 2а.1 |

| ГОСТ 1497-84 | 4.7 |

| ГОСТ 1778-70 | 3.3 |

| ГОСТ 1763-68 | 4.8 |

| ГОСТ 2216-84 | 4.2 |

| ГОСТ 2590-88 | 2а.1 |

| ГОСТ 2591-88 | 2а.1 |

| ГОСТ 2879-88 | 2а.1 |

| ГОСТ 3749-77 | 4.2 |

| ГОСТ 5378-88 | 4.2 |

| ГОСТ 5639-82 | 4.9 |

| ГОСТ 5657-69 | 4.10 |

| ГОСТ 6507-90 | 4.2 |

| ГОСТ 7417-75 | 2а.1 |

| ГОСТ 7502-80 | 4.2 |

| ГОСТ 7564-73 | 4.5 |

| ГОСТ 7565-81 | 3.3 |

| ГОСТ 7566-81 | 3.2; 3.4; 5.1; 5.1.1 |

| ГОСТ 8559-75 | 2а.1 |

| ГОСТ 8560-78 | 2а.1 |

| ГОСТ 8817-82 | 4.6 |

| ГОСТ 9012-59 | 4.11 |

| ГОСТ 9454-78 | 2.9; 2.18; 4.7 |

| ГОСТ 10243-75 | 4.4 |

| ГОСТ 12344-88 - ГОСТ 12352-81 | 4.1 |

| ГОСТ 12854-81 - ГОСТ 12357-84 | 4.1 |

| ГОСТ 12359-81 | 4.1 |

| ГОСТ 12360-82 | 4.1 |

| ГОСТ 14955-81 | 2.13; 5.1.3 |

| ГОСТ 18895-81 | 4.1 |

| ГОСТ 22235-76 | 5.1.1 |

| ГОСТ 26877-91 | 4.2 |

| ГОСТ 24597-81 | 5.1.2 |

| ГОСТ 28473-90 | 4.1 |

СОДЕРЖАНИЕ