| Категория | Сталь | Сталь | Размер,мм | Ед. | Остаток | Цена (руб\тн с НДС) | Примечания |

|---|---|---|---|---|---|---|---|

| Круг инструментальный | Р18 | http://www.profprokat.ru/content/view/490/72/ | 3.3 | кг | 108 | договорн. | ГОСТ 19265-73,ГОСТ 14955-77,гр.в,отж,h9, НЕТ ГП в сертификате |

| Круг инструментальный | Р18 | http://www.profprokat.ru/content/view/490/72/ | 4 | кг | 20 | договорн. | ГОСТ 19265-73,ГОСТ 14955-77,гр.г,отж,h11 |

| Круг инструментальный | Р18 | http://www.profprokat.ru/content/view/490/72/ | 6 | кг | 65 | договорн. | ГОСТ 19265-73,ГОСТ 14955-77,гр.г,отж,h11 |

| Круг инструментальный | Р18 | http://www.profprokat.ru/content/view/490/72/ | 7.5 | кг | 21 | договорн. | В-h9-Т-нд ГОСТ 19265-73,14955-77 |

| Круг инструментальный | Р18 | http://www.profprokat.ru/content/view/490/72/ | 35 | кг | 215 | договорн. | ГОСТ 19265-73,2590-2006,т,пгр.а |

Сталь Р18 купить |

|

Скачать полный прайс-лист ООО «ПрофПрокат» Характеристика материала. Сталь Р18.

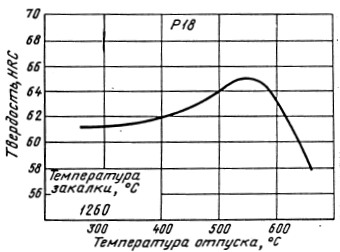

Краткое описание и применение. Быстрорежущая сталь Р18 относится к быстрорежущим сталям нормальной производительности. Эта сталь, содержащая 18% вольфрама, долгое время была наиболее распространенной. Инструменты, изготовленные из этой стали, после термической обработки имеют твердость HRC 62-65, красностойкость 600о С и достаточно высокую прочность. Сталь Р18 сравнительно хорошо шлифуется. Существенным недостатком этой стали является большая карбидная неоднородность, особенно значительная в прутках большого сечения. При увеличении карбидной неоднородности прочность стали снижается и при работе наблюдается выкрашивание режущих кромок инструмента и снижение его стойкости.

Сталь Р18 относится к быстрорежущим сталям нормальной теплостойкости. Быстрорежущие стали наиболее характерны для режущих инструментов. Они сочетают высокую теплостойкость (500-650°С) в зависимости от состава и обработки) с высокими твердостью (до HRC 68-70), износостойкостью при повышенных температурах и повышенным сопротивлением пластической деформации. Быстрорежущие стали позволяют повысить скорость резания в 2 - 4 раза по сравнению со скоростями, применяемыми при обработке инструментами из углеродистых и легированных инструментальных сталей. Для инструментов сложной формы, тонколезвийных, а также для инструментов, используемых при прерывистом точении, большее значение приобретают прочность и вязкость быстрорежущей стали. Химический состав в % материала Р18

Механические свойства стали Р18 Механические свойства в зависимости от температуры отпуска

Твёрдость быстрореза Р18 после термообработки

Температура критических точек стали Р18

Кривая зависимости твёрдости от температуры отпуска |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Температура испытания,°С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 228 | 223 | 219 | 210 | 201 | 192 | 181 | |||

| Модуль упругости при сдвиге кручением G, ГПа | 83 | |||||||||

| Плотность, pn, кг/см3 | 8800 | |||||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 26 | 27 | 28 | 29 | 28 | 27 | 27 | |||

| Уд. электросопротивление (p, НОм · м) | 419 | 472 | 544 | 627 | 718 | 815 | 922 | 1037 | 1152 | 1173 |

Красностойкость (теплостойкость) стали Р18

| Температура, °С | Время, ч | Твердость, HRCэ |

| 620 | 4 | 59 |

Технологические свойства материала Р18

| Температура ковки | Начала 1200, конца 900. Охлаждение в колодцах при 750-800 С. |

| Свариваемость | при стыковой электросварке со сталью 45 и 40Х хорошая. |

| Шлифуемость | повышенная (ГОСТ 19265-73) |

| Обрабатываемость резанием | Kv тв.спл. = 0,6 и Kv б.ст = 0,3 резанием при HB 212-228 |

Флокеночувствительность | не чувствительна |

Обозначения:

Механические свойства | |

| sв | - Предел кратковременной прочности , [МПа] |

| sT | - Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | - Относительное удлинение при разрыве , [ % ] |

| y | - Относительное сужение , [ % ] |

| KCU | - Ударная вязкость , [ кДж / м2] |

| HB | - Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | - Температура, при которой получены данные свойства , [Град] |

| E | - Модуль упругости первого рода , [МПа] |

| a | - Коэффициент температурного (линейного) расширения (диапазон 20o - T ) , [1/Град] |

| l | - Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | - Плотность материала , [кг/м3] |

| C | - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)] |

| R | - Удельное электросопротивление, [Ом·м] |

Свариваемость | |

| без ограничений | - сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | - сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | - для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки - отжиг |

Купить сталь Р18. Быстрорежущая сталь со средним содержанием углерода 0,8% и легированная вольфрамом(18%), хромом(4%), ванадием(до 1.4%).

Труба Уголок Швеллер Полоса Круг Шестигранник Арматура Квадрат Балка Лист

Нормативная документация

ГОСТ 1133-71.Сталь кованая круглая и квадратная.Сортамент.Сталь Р18.

ГОСТ 2590-88.Прокат стальной горячекатанный круглый.Сортамент.Сталь Р18.

ГОСТ 2591-88.Прокат стальной горячекатанный квадратный.Сортамент.Сталь Р18.

ГОСТ 4405-75.Полосы горячекатаные и кованые из инструментальной стали.Сортамент.Сталь Р18.

ГОСТ 7417-75.Сталь калиброванная круглая.Сортамент.Сталь Р18.

ГОСТ 19265-73.Прутки и полосы из быстрорежущей стали.Технические условия.Сталь Р18.

ТУ 14-1-1096-74.Сталь Р18.

ТУ 14-1-1408-75. Сталь Р18.

ТУ 14-1-1706-76. Сталь Р18.

Дополнительная информация.

Соответствие советских и российских марок стали.

Таблица соответствия HB – HRC.

Жаростойкие и жаропрочные стали и сплавы.

Влияние основных легирующих

элементов на свойства стали.