ГОСТ 5950-2000.Прутки,полосы и мотки из инструментальной легированной стали.Общие техн. условия |

ПРУТКИ, ПОЛОСЫ И МОТКИ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Массовая доля элемента, % | ||||||||

| углерода | кремния | марганца | хрома | вольфрама | ванадия | молибдена | никеля | |

| Группа I | ||||||||

| 1,25-1,40 | 0,10-0,40 | 0,15-0,45 | 0,40-0,70 | - | - | - | - | |

| 0,70-0,80 | 0,10-0,40 | 0,15-0,45 | 0,40-0,70 | - | 0,15-0,30 | - | - | |

| 0,80-0,90 | 0,10-0,40 | 0,30-0,60 | 0,40-0,70 | - | 0,15-0,30 | - | - | |

| 11ХФ (ИХ) | 1,05-1,15 | 0,10-0,40 | 0,40-0,70 | 0,40-0,70 | - | 0,15-0,30 | - | - |

| 0,80-0,90 | 0,10-0,40 | 0,30-0,60 | 0,40-0,70 | - | 0,15-0,30 | 0,15-0,25 | - | |

| 0,95-1,10 | 0,10-0,40 | 0,15-0,45 | 1,30-1,65 | - | - | - | - | |

| 0,80-0,95 | 0,25-0,45 | 0,15-0,45 | 1,40-1,70 | - | - | - | - | |

| 12Х1 (120Х, ЭП430) | 1,15-1,25 | 0,10-0,40 | 0,30-0,60 | 1,30-1,65 | - | - | - | - |

| 0,60-0,70 | 0,60-1,00 | 0,15-0,45 | 1,00-1,30 | - | - | - | - | |

| 0,85-0,95 | 0,10-0,40 | 1,70-2,20 | - | - | 0,10-0,30 | - | - | |

| 0,85-0,95 | 0,10-0,40 | 0,90-1,20 | 0,50-0,80 | 0,50-0,80 | - | - | - | |

| 0,55-0,70 | 0,10-0,40 | 0,90-1,20 | 0,50-0,80 | 0,50-0,80 | - | - | - | |

| 0,85-0,95 | 1,20-1,60 | 0,30-0,60 | 0,95-1,25 | - | - | - | - | |

| 1,05-1,22 | 0,10-0,40 | 0,15-0,45 | 0,20-0,40 | 1,60-2,00 | 0,15-0,30 | - | - | |

| 0,95-1,05 | 0,40-0,70 | 0,85-1,25 | 1,30-1,65 | - | - | - | - | |

| 0,35-0,45 | 1,20-1,60 | 0,15-0,45 | 1,30-1,60 | - | - | - | - | |

| 0,95-1,05 | 0,65-1,00 | 0,60-0,90 | 0,60-1,10 | 0,50-0,80 | 0,05-0,15 | - | - | |

| 0,90-1,05 | 0,10-0,40 | 0,80-1,10 | 0,90-1,20 | 1,20-1,60 | - | - | - | |

| 0,55-0,65 | 0,50-0,80 | 0,15-0,45 | 1,00-1,30 | 2,20-2,70 | - | - | - | |

| 0,45-0,55 | 0,80-1,10 | 0,15-0,45 | 0,90-1,20 | 1,80-2,30 | 0,15-0,30 | - | - | |

| (ЭП788) | 0,55-0,62 | 0,35-0,65 | 0,20-0,60 | 2,60-3,30 | - | 0,30-0,60 | 0,20-0,50 | - |

| 0,68-0,76 | 0,10-0,40 | 1,80-2,30 | 1,50-1,80 | 0,55-0,90 | 0,10-0,25 | 0,50-0,80 | - | |

| 0,85-1,00 | 0,10-0,40 | 0,15-0,45 | 4,50-5,50 | 0,80-1,20 | 0,15-0,30 | - | - | |

| 8Х6НФТ (85Х6НФТ) | 0,80-0,90 | 0,10-0,40 | 0,15-0,45 | 5,00-6,00 | - | 0,30-0,50 | - | 0,90-1,30, титана 0,05-0,15 |

| 6Х4М2ФС (ДИ55) | 0,57-0,65 | 0,70-1,00 | 0,15-0,45 | 3,80-4,40 | - | 0,40-0,60 | 2,00-2,40 | - |

| 1,05-1,15 | 0,10-0,40 | 0,15-0,45 | 5,50-6,50 | 1,10-1,50 | 0,50-0,80 | - | - | |

| 8Х4В2МФС2 (ЭП761) | 0,80-0,90 | 1,70-2,00 | 0,20-0,50 | 4,50-5,10 | 1,80-2,30 | 1,10-1,40 | 0,80-1,10 | - |

| 11Х4В2МФ3С2 (ДИ37) | 1,05-1,15 | 1,40-1,80 | 0,20-0,50 | 3,50-4,20 | 2,00-2,70 | 2,30-2,80 | 0,30-0,50 | Не более 0,40 |

| 6Х6В3МФС (55Х6В3СМФ, ЭП569) | 0,50-0,60 | 0,60-0,90 | 0,15-0,45 | 5,50-6,50 | 2,50-3,20 | 0,50-0,80 | 0,60-0,90 |

|

| 2,00-2,20 | 0,10-0,40 | 0,15-0,45 | 11,50-13,00 | - | - | - | - | |

| 1,45-1,65 | 0,10-0,40 | 0,15-0,45 | 11,00-12,50 | - | 0,15-0,30 | 0,40-0,60 | - | |

| 1,25-1,45 | 0,10-0,40 | 0,15-0,45 | 11,00-12,50 | - | 0,70-0,90 | - | - | |

| 2,00-2,20 | 0,10-0,40 | 0,15-0,45 | 11,00-12,50 | 0,50-0,80 | 0,15-0,30 | 0,60-0,90 | - | |

| Группа II | ||||||||

| 0,50-0,60 | 0,10-0,40 | 0,50-0,80 | 0,50-0,80 | - | - | 0,15-0,30 | 1,40-1,80 | |

| 0,50-0,60 | 0,10-0,40 | 0,50-0,80 | 0,50-0,80 | 0,40-0,70 | - | - | 1,40-1,80 | |

| 0,50-0,60 | 0,60-0,90 | 0,30-0,60 | 1,30-1,60 | 0,40-0,70 | - | - | 0,80-1,20 | |

| 0,65-0,75 | 0,10-0,40 | 0,15-0,45 | 3,20-3,80 | - | - | - | - | |

| 0,75-0,85 | 0,10-0,40 | 0,15-0,45 | 3,20-3,80 | - | - | - | - | |

| 4ХМФС (40ХСМФ) | 0,37-0,45 | 0,50-0,80 | 0,50-0,80 | 1,50-1,80 | - | 0,30-0,50 | 0,90-1,20 | - |

| 0,35-0,45 | 0,70-1,00 | 0,15-0,45 | 1,25-1,55 | - | 0,35-0,50 | 0,65-0,85 | 1,20-1,60 | |

| 0,27-0,33 | 0,10-0,40 | 0,30-0,60 | 2,00-2,50 | - | 0,25-0,40 | 0,40-0,60 | 1,20-1,60 | |

| (ДИ32) | 0,46-0,53 | 0,10-0,40 | 0,40-0,70 | 1,50-2,00 | - | 0,30-0,50 | 0,80-1,10 | 1,20-1,60 |

| (3И2) | 0,40-0,48 | 0,60-0,90 | 0,30-0,60 | 2,80-3,50 | 0,60-1,00 | 0,60-0,90 | 0,40-0,60 | - |

| 0,27-0,34 | 0,10-0,40 | 0,20-0,50 | 2,80-3,50 | - | 0,40-0,60 | 2,50-3,00 | - | |

| 4Х5 МФС | 0,32-0,40 | 0,90-1,20 | 0,20-0,50 | 4,50-5,50 | - | 0,30-0,50 | 1,20-1,50 | - |

| (ДИ22) | 0,37-0,44 | 0,60-1,00 | 0,20-0,50 | 3,20-4,00 | 0,80-1,20 | 0,60-0,90 | 1,20-1,50 | - |

| (ЭП572) | 0,37-0,44 | 0,90-1,20 | 0,20-0,50 | 4,50-5,50 | - | 0,80-1,10 | 1,20-1,50 | - |

| 4Х5В2ФС (ЭИ958) | 0,35-0,45 | 0,80-1,20 | 0,15-0 45 | 4,50-5,50 | 1,60-2,20 | 0,60-0,90 | - | - |

| 4Х2В5МФ (ЭИ959) | 0,30-0,40 | 0,10-0,40 | 0,10-0,45 | 2,20-3,00 | 4,50-5,50 | 0,60-0,90 | 0,60-0,90 | - |

| (ДИ23) | 0,45-0,52 | 0,50-0,80 | 0,20-0,50 | 2,50-3,20 | 3,00-3,60 | 1,50-1,80 | 0,80-1,10 | Ниобия 0,05-0,15 |

| 05Х12Н6Д2МФСГТ (ДИ80) | 0,01-0,08 | 0,60-1,20 | 0,20-1,20 | 11,50-13,50 |

| 0,20-0,50 | 0,20-0,40, меди 1,40-2,20 | 5,50-6,50, титана 0,40-0,80 |

| Примечание - В обозначении марок первые цифры означают массовую долю углерода в десятых долях процента. Они могут не указываться, если массовая доля углерода близка к единице или больше единицы. Буквы означают: Г - марганец, С - кремний, Х - хром, В - вольфрам, Ф - ванадий, Н - никель, М - молибден, Д - медь, Т - титан. Цифры, стоящие после букв, означают среднюю массовую долю соответствующего легирующего элемента в целых единицах процентов. Отсутствие цифры означает, что массовая доля этого легирующего элемента примерно равна 1 %. В отдельных случаях массовая доля этих легирующих элементов не указывается, если она не превышает 1,8 %. | ||||||||

3.2.1.1 Массовая доля серы и фосфора в стали не должна превышать 0,030 % (каждого элемента).

3.2.1.2 В сталь марки 4ХМНФС вводят по расчету 0,05 % циркония и 0,003 % бора. В сталь марки 05Х12Н6Д2МФСГТ вводят по расчету магний и кальций по 0,03 % каждого элемента и 0,015 % циркония.

Элементы, вводимые по расчету, химическим анализом не определяют.

3.2.1.3 Массовая доля остаточного никеля в сталях всех марок, не легированных никелем, допускается до 0,40 %, в стали марки 4Х4ВМФС - до 0,60 %.

3.2.1.4 Массовая доля остаточной меди в стали не должна превышать 0,30 %.

3.2.1.5 Допускается изготовление вольфрамсодержащих сталей с остаточным молибденом до 0,30 % (при массовой доле вольфрама в стали до 3,00 %) и до 0,50 % (при массовой доле вольфрама в стали свыше 3,00 %) с соблюдением всех других требований настоящего стандарта.

3.2.1.6 В стали, не легированной вольфрамом, ванадием, молибденом и титаном, допускается массовая доля вольфрама и молибдена до 0,20 % каждого, ванадия - до 0,15 % и титана - до 0,03 %.

3.2.1.7 В вольфрамсодержащих сталях допускается частичная замена вольфрама молибденом из расчета: одна массовая доля вольфрама эквивалентна одной массовой доле молибдена.

Количество заменяемого вольфрама в сталях с массовой долей вольфрама до 1,5 % должно быть не более 0,1 %, в сталях с массовой долей вольфрама более 1,5 % - не более 0,2 %.

Суммарная массовая доля вольфрама и молибдена должна быть в пределах массовой доли вольфрама.

3.2.1.8 В молибденсодержащих сталях допускается частичная замена молибдена вольфрамом из расчета: одна массовая доля молибдена эквивалентна двум массовым долям вольфрама.

Количество заменяемого молибдена в сталях с массовой долей молибдена до 1,2 % включительно должно быть не более 0,1 %, в сталях с массовой долей молибдена более 1,2 % - не более 0,2 %.

Суммарная массовая доля вольфрама, пересчитанного на молибден, и молибдена должна быть в пределах массовой доли молибдена.

Исключение составляют стали марок 5ХНМ и 5Х2МНФ. Минимальная массовая доля молибдена в стали 5ХНМ должна быть 0,10 %. Суммарная массовая доля молибдена и вольфрама, пересчитанного на молибден, должна быть в пределах от 0,15 % до 0,30 %. Минимальная массовая доля молибдена в стали марки 5Х2МНФ должна быть 0,40 %. Суммарная массовая доля молибдена и вольфрама, пересчитанного на молибден, должна быть в пределах от 0,80 % до 1,20 %. При массовой доле вольфрама более 0,20 % сталь должна маркироваться 5Х2ВМНФ.

3.2.2 В готовом прокате, слитках, блюмсах, слябах, заготовках, поковках и изделиях дальнейшего передела допускаются отклонения по химическому составу от норм таблицы 1 в соответствии с таблицей 2.

Таблица 2

| Массовая доля элемента в марке стали по плавочному анализу, % | Допускаемое отклонение, % | |

| Углерод | До 0,60 включ. | ±0,01 |

| Св. 0,60 | ±0,02 | |

| Кремнии | До 1,00 включ. | ±0,02 |

| Св. 1,00 | ±0,05 | |

| Марганец | До 1,00 включ. | ±0,02 |

| Св. 1,00 | ±0,05 | |

| Хром | До 1,00 включ. | ±0,02 |

| Св. 1,00 » 4,00 » | ±0,05 | |

| » 4,00 | ±0,10 | |

| Вольфрам | До 2,50 включ. | ±0,05 |

| Св. 2,50 | ±0,10 | |

| Молибден | До 1,00 включ. | ±0,02 |

| Св. 1,00 | ±0,05 | |

| Никель | По таблице 1 | ±0,05 |

| Ниобий | По таблице 1 | ±0,01 |

| Ванадий | До 0,60 включ. | ±0,02 |

| Св. 0,60 | ±0,05 | |

| Медь | Св. 1,00 | ±0,05 |

| Титан | По таблице 1 | ±0,02 |

| Сера | - | +0,005 |

| Фосфор | - | +0,005 |

3.3 Сортамент

3.3.1 Металлопродукцию изготовляют в виде прутков круглого и квадратного сечений, полос и мотков.

3.3.2 По форме, размерам и предельным отклонениям металлопродукция должна соответствовать требованиям:

- кованая круглого и квадратного сечений - ГОСТ 1133;

- горячекатаная круглого сечения - ГОСТ 2590;

- горячекатаная квадратного сечения - ГОСТ 2591 и другим нормативным документам;

- полосовая - ГОСТ 4405;

- калиброванная - ГОСТ 7417, ГОСТ 8559, ГОСТ 8560 квалитетов h11 и h12;

- со специальной отделкой поверхности - ГОСТ 14955 квалитетов h11 и h12.

Примеры условных обозначений

Пруток горячекатаный круглый, обычной точности прокатки (В), I класса по кривизне, немерной длины (НД), диаметром 80 мм по ГОСТ 2590-88, из стали марки 9ХС, подгруппы а, группы качества поверхности 2ГП:

Круг В-1-НД-80 ГОСТ 2590-88/9ХС-а-2ГП ГОСТ 5950-2000

Пруток калиброванный, круглый, с предельными отклонениями по h11, мерной длины (МД), диаметром 20 мм по ГОСТ 7417-75, из стали марки ХВГ, группы качества поверхности (В) по ГОСТ 1051-73:

Круг h11-МД-20 ГОСТ 7437-75/ХВГ-В ГОСТ 5950-2000

Полоса кованая, мерной длины (МД), толщиной 40 мм, шириной 60 мм по ГОСТ 4405-75, из стали марки 7ХГ2ВМФ, подгруппы б, обычного качества поверхности 4ГП:

Полоса МД-40´60 ГОСТ 4405-75/7ХГ2ВМФ-б-4ГП ГОСТ 5950-2000

(Поправка. ИУС 12-2004 г.)

4 Общие технические требования

4.1 Характеристики базового исполнения

4.1.1 Состояние поставки

4.1.1.1 Металлопродукцию изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

4.1.1.2 Металлопродукцию изготовляют термически обработанной (после отжига или высокого отпуска). Металлопродукцию из стали марок 11ХФ, 13Х, 9Х1, X, 12Х1, 9ХС, В2Ф, ХГС, 9ХВГ, ХВГ, ХВСГФ для режущего инструмента изготовляют отожженной (ОТ).

Назначение указывается в заказе.

4.1.1.3 Концы прутков и полос должны быть обрезаны или обрублены без заусенцев и стружки. Длина смятых концов не должна превышать:

- 1,5 диаметра или толщины - для металлопродукции диаметром или толщиной до 10 мм;

- 40 мм - для металлопродукции диаметром или толщиной св. 10 до 60 мм;

- 60 мм - для металлопродукции диаметром или толщиной св. 60 мм.

4.1.2 Свойства

4.1.2.1 Твердость металлопродукции всех марок стали, предназначенной для горячей обработки давлением и холодного волочения (подгруппа а), за исключением металлопродукции из стали марки 05Х12Н6Д2МФСГТ, должна быть не более НВ 255 (диаметр отпечатка не менее 3,8 мм).

Твердость металлопродукции из стали марки 05Х12Н6Д2МФСГТ должна быть не более НВ 293 (диаметр отпечатка не менее 3,5 мм).

Твердость в состоянии поставки металлопродукции, предназначенной для холодной механической обработки (подгруппа б), должна соответствовать указанной в таблице 3.

Таблица 3

| Твердость НВ, не более | Диаметр отпечатка, мм, не менее | Марка стали | Твердость НВ, не более | Диаметр отпечатка, мм, не менее | |

| 248 | 3,85 | 241 | 3,9 | ||

| 241 | 3,9 | 255 | 3,8 | ||

| 241 | 3,9 | 255 | 3,8 | ||

| 11ХФ (ИХ) | 229 | 4,0 | 255 | 3,8 | |

| 229 | 4,0 | 255 | 3,8 | ||

| 229 | 4,0 | 255 | 3,8 | ||

| 241 | 3,9 | 255 | 3,8 | ||

| 229 | 4,0 | 255 | 3,8 | ||

| 229 | 4,0 | 241 | 3,9 | ||

| 241 | 3,9 | 255 | 3,8 | ||

| 217 | 4,1 | 255 | 3,8 | ||

| 241 | 3,9 | 229 | 4,0 | ||

| 229 | 4,0 | 241 | 3,9 | ||

| 241 | 3,9 | 241 | 3,9 | ||

| 217 | 4,1 | 255 | 3,8 | ||

| 241 | 3,9 | 241 | 3,9 | ||

| 255 | 3,8 | 229 | 4,0 | ||

| 255 | 3,8 | 241 | 3,9 | ||

| 229 | 4,0 | 241 | 3,9 | ||

| 241 | 3,9 | 241 | 3,9 | ||

| 255 | 3,8 | 241 | 3,9 | ||

| 241 | 3,9 | 241 | 3,9 | ||

| 241 | 3,9 | 241 | 3,9 | ||

| 255 | 3,8 | 293 | 3,5 |

Для металлопродукции из стали марки 05Х12Н6Д2МФСГТ подгрупп а и б значения твердости не являются браковочными до 2003 г., но заносятся в документ о качестве.

4.1.2.2 Твердость образцов металлопродукции после закалки и закалки с отпуском должна соответствовать таблице 4.

Таблица 4

| Температура, °С, и среда закалки образцов | Температура отпуска, °С | Твердость HRC, не менее | |

| 790-810, вода | 180 | 61 | |

| 820-840, масло | 180 | 58 | |

| 810-830, масло | - | 63 | |

| 830-850, масло | 180 | 60 | |

| 820-850, масло | - | 63 | |

| 850-870, масло | - | 63 | |

| 780-800, масло | 180 | 60 | |

| 820-840, масло | - | 63 | |

| 840-860, масло | - | 63 | |

| 820-840, вода | 180 | 60 | |

| 820-860, масло | - | 63 | |

| 840-860, масло | - | 63 | |

| 820-840, масло | 180 | 61 | |

| 900-920, масло | 180 | 56 | |

| 960-980, масло | 180 | 62 | |

| 960-980, масло | 180 | 61 | |

| 1010-1030, масло | 180 | 61 | |

| 840-860, масло | 550 | 36 | |

| 960-980, масло | 550 | 45 | |

| 1030-1050, масло | 550 | 46 | |

| 1010-1030, масло | 550 | 48 | |

| 1050-1070, масло | 550 | 50 | |

| 1020-1040, масло | 550 | 48 | |

| 1120-1140, масло | 550 | 50 | |

| Примечания 1 Отклонения от указанных в таблице температур отпуска не должны превышать ±10 °С. 2 Значения твердости после закалки образцов стали остальных марок приведены в приложении Б. Значения твердости после закалки и отпуска в зависимости от температуры отпуска приведены в приложении В. | |||

(Поправка. ИУС 12-2004 г.)

4.1.3 Состояние поверхности металлопродукции

4.1.3.1 Глубина обезуглероженного слоя (феррит + переходная зона) горячекатаной и кованой металлопродукции не должна превышать на сторону (считая от действительного размера):

- 0,35 мм - для металлопродукции диаметром или толщиной от 4 до 8 мм;

- 0,4 мм - для металлопродукции диаметром или толщиной св. 8 до 15 мм;

- 0,5 мм - для металлопродукции диаметром или толщиной св. 15 до 30 мм;

- 0,7 мм - для металлопродукции диаметром или толщиной св. 30 до 50 мм;

- 1,0 мм - для металлопродукции диаметром или толщиной св. 50 до 70 мм;

- 1,3 мм - для металлопродукции диаметром или толщиной св. 70 до 100 мм.

Глубина обезуглероженного слоя калиброванной металлопродукции не должна превышать на сторону:

- 1,5 % действительного диаметра или толщины - для металлопродукции из стали, содержащей до 0,5 % кремния или до 1,0 % молибдена;

- 2,0 % действительного диаметра или толщины - для металлопродукции из стали, содержащей св. 0,5 % кремния или св. 1,0 % молибдена.

На прутках со специальной отделкой поверхности обезуглероженный слой не допускается.

4.1.3.2 На поверхности металлопродукции группы качества поверхности 2ГП не должно быть трещин, закатов, плен, раскатанных или раскованных пузырей и загрязнений.

Дефекты должны быть удалены пологой вырубкой или зачисткой, ширина которой должна быть не менее пятикратной глубины.

Глубина зачистки не должна превышать (считая от действительного размера металлопродукции):

- для прутков диаметром или толщиной менее 80 мм - половины суммы предельных отклонений от размера;

- для прутков диаметром или толщиной от 80 до 140 мм - суммы предельных отклонений от размера;

- для прутков размером сечения более 140 мм - 5 % номинального размера (диаметра или толщины);

- для полос - суммы предельных отклонений на размер.

В одном сечении допускается не более двух зачисток.

Допускаются без зачистки отдельные мелкие царапины, отпечатки, рябизна и другие дефекты механического происхождения глубиной, не превышающей половины суммы предельных отклонений на размер.

На поверхности горячекатаных мотков допускаются без зачистки отдельные мелкие плены, раскатанные загрязнения и пузыри, дефекты механического происхождения (отпечатки, царапины, риски, рябизна и др.), не превышающие 0,25 суммы предельных отклонений, считая от действительного размера.

4.1.3.3 На поверхности металлопродукции групп качества поверхности 3ГП и 4ГП допускаются местные дефекты, глубина которых не должна превышать половины суммы предельных отклонений на размер - для металлопродукции, диаметр или толщина которой менее 80 мм; суммы предельных отклонений на размер - для металлопродукции, диаметр или толщина которой 80 мм и более.

Для металлопродукции группы качества поверхности 3ГП глубину дефектов считают от номинального размера, группы 4ГП - от действительного.

(Поправка. ИУС 12-2004 г.)

4.1.3.4 Поверхность калиброванной металлопродукции должна соответствовать требованиям группы В ГОСТ 1051, калиброванной шлифованной - группы Б ГОСТ 1051, со специальной обработкой поверхности - групп В, Г, Д ГОСТ 14955.

4.1.4 Структурные характеристики

4.1.4.1 Макроструктура металлопродукции при контроле на протравленных темплетах не должна иметь подусадочной рыхлости, пузырей, расслоений, трещин, включений, раковин и флокенов.

Допускаются дефекты макроструктуры, указанные в таблице 5.

Таблица 5

| Балл, не более | |

| Подусадочная ликвация | 1 |

| Ликвационный квадрат | 1 |

| Центральная пористость | 2 |

| Пятнистая ликвация | 2 |

| Точечная неоднородность | 3 |

| Повышенная травимость осевой зоны (для металла непрерывной разливки) | 2 |

4.1.4.2 Микроструктура горячекатаной, кованой металлопродукции подгруппы б, калиброванной и со специальной отделкой поверхности стали марок 11ХФ, 13Х, 9Х1, X, 12Х1, 9ХС, В2Ф, ХГС, 9ХВГ, ХВСГФ, ХВГ, 8ХФ и 9Г2Ф диаметром или толщиной до 60 мм должна соответствовать:

- зернистый перлит - баллам от 1 до 6 (приложение Г);

- остатки карбидной сетки стали марок 11ХФ, 9Х1, X, 9ХС, В2Ф, ХГС, 9ХВГ, ХВСГФ не должны превышать балла 3, стали марки 12Х1-4, стали марок 13Х и ХВГ-3, или 4 (приложение Ж). Балл карбидной сетки указывают в заказе на металлопродукцию из стали марок 13Х и ХВГ.

4.1.4.3 Карбидная неоднородность стали марок 9Х5ВФ, 8Х6НФТ, 8Х4В2МФС2, Х6ВФ, Х12, Х12ВМФ, Х12МФ, Х12Ф1, 6Х6В3МФС, 11Х4В2МФ3С2, 6Х4М2ФС (приложения Д, Е) не должна превышать, в зависимости от размеров металлопродукции, норм, указанных в таблице 6.

Таблица 6

| Предельно допустимая норма карбидной неоднородности, балл, для стали марок | ||

| 9Х5ВФ, 8Х6НФТ, 8Х4В2МФС2, Х6ВФ, 6Х6В3МФС, 6Х4М2ФС, 11Х4В2МФ3С2 | ||

| До 40 включ. | 3 | 4 |

| Св. 40 » 60 » | 4 | 5 |

| » 60 » 80 » | 5 | 6 |

| » 80 » 100 » | 6 | 7 |

4.1.4.4 Величина зерна аустенита в стали для металлопродукции подгруппы б, в зависимости от размеров, должна соответствовать таблице 7.

Таблица 7

| Марка стали | Диаметр или толщина металлопродукции, мм | Величина зерна аустенита закаленных образцов не крупнее номера | ||

| по ГОСТ 5639 | по шкале изломов (приложение И) | |||

| I | 6ХС, 6ХВГ, 4ХС, 6ХВ2С, 5ХВ2СФ, 6Х3МФС, 7ХГ2ВМФ, 6Х4М2ФС, Х6ВФ, 8Х4В2МФС2, 11Х4В2МФ3С2, 6Х6В3МФС, Х12, Х12МФ, Х12Ф1, Х12ВМФ | До 80 включ. | 9 | 4 |

| Св. 80 » 140 » | 8 | 3 | ||

| II | Все марки стали | До 80 включ. | 8 | 3 |

| Св. 80 » 140 » | 6 | 2 | ||

4.1.4.5 Нормы структурных характеристик: перлита, карбидной сетки, карбидной неоднородности, величины зерна аустенита для полос должны соответствовать нормам для прутков квадратного профиля с равновеликой площадью поперечного сечения.

4.2 Характеристики, устанавливаемые по соглашению изготовителя с потребителем

4.2.1 Изготовление стали методом электрошлакового переплава с массовой долей серы не более 0,015 %.

4.2.2 Массовая доля марганца от 0,15 % до 0,60 % (по плавочному анализу) в стали марок Х12, Х12ВМФ, Х12МФ, Х12Ф1.

4.2.3 Металлопродукция из стали марки Х12ВМФ без вольфрама и марки 6Х3МФС без молибдена. В этом случае сталь обозначается соответственно Х12М1Ф и 6Х3ФС.

4.2.4 Суженные пределы массовой доли отдельных элементов по сравнению с таблицей 1. Нормы оговариваются в заказе.

4.2.5 Массовая доля (по плавочному анализу) не более: серы и фосфора - 0,020 % каждого элемента, никеля - 0,20 % в стали марок 8ХФ, 9ХФ, В2Ф.

4.2.6 Металлопродукция из стали марок 8ХФ, 9ХФ и 11ХФ без ванадия. В этом случае сталь обозначается соответственно 8Х, 9Х, 11Х.

4.2.7 Массовая доля углерода от 0,78 % до 0,92 % и хрома от 1,4 % до 1,9 % (по плавочному анализу) в стали марки 9Х1.

4.2.8 Глубина обезуглероженного слоя для металлопродукции после отжига в печах без защитной атмосферы. Нормы устанавливают по соглашению.

4.2.9 Твердость металлопродукции из стали марок 8ХФ, 9ХФ, 6Х3МФС после отжига или высокого отпуска не выше 217 НВ (диаметр отпечатка - не менее 4,1 мм).

4.2.10 Контроль зернистого перлита и карбидной сетки для металлопродукции диаметром или толщиной св. 60 мм для стали марок, указанных в п. 4.1.4.2. Нормы устанавливают по соглашению.

4.2.11 Нормы зернистого перлита от 1 до 7 баллов для металлопродукции диаметром или толщиной до 60 мм из стали марки 9ХС.

4.2.12 Контроль карбидной неоднородности стали марок 11ХФ, 13Х, 9Х1, X, 12Х1, 9ХС, В2Ф, ХГС, 9ХВГ, ХВГ, ХВСГФ по шкале 6А ГОСТ 8233. Нормы устанавливают по соглашению.

4.2.13 Карбидная неоднородность стали марок 9Х5ВФ, 11Х4В2МФ3С2, 6Х4М2ФС ниже на 1 балл норм, указанных в таблице 6.

4.2.14 Контроль неметаллических включений во всех марках стали. Допускаемые нормы загрязненности стали неметаллическими включениями должны соответствовать таблице 8 или устанавливаться по соглашению сторон.

Таблица 8

| Диаметр или толщина металлопродукции, мм | Неметаллические включения, балл, не более | ||||

| Оксиды | Сульфиды | Нитриды | Силикаты | ||

| Открытая выплавка | До 40 включ. | 3 | 2,5 | 3 | 3 |

| Св. 40 | 4 | 3 | 3,5 | 4 | |

| Электрошлаковый переплав | До 40 включ. | 1,5 | 1 | 1 | 1,5 |

| Св. 40 | 2,5 | 2 | 2 | 2,5 | |

4.2.15 Твердость после закалки с отпуском образцов из стали марок, не указанных в таблице 4. Нормы устанавливают по соглашению.

4.3 Маркировка, упаковка

4.3.1 Общие правила маркировки - по ГОСТ 7566. Металлопродукцию, полученную методом электрошлакового переплава, дополнительно маркируют буквой Ш через дефис в марке стали, например 3Х3М3Ф-Ш.

Прутки диаметром или толщиной свыше 50 мм подвергают 100 %-ному клеймению.

4.3.2 Упаковка горячекатаной и кованой металлопродукции должна проводиться в соответствии с требованиями ГОСТ 7566.

Упаковка металлопродукции со специальной отделкой поверхности - по ГОСТ 14955, калиброванной - по ГОСТ 1051.

5 Правила приемки

5.1 Металлопродукцию принимают партиями, состоящими из прутков, полос или мотков одной плавки, одной подгруппы, одного размера, одного качества поверхности и одного режима термообработки.

Каждая партия металлопродукции должна сопровождаться документом о качестве, заполненным в соответствии с требованиями ГОСТ 7566.

5.2 Для проверки химического состава отбирают одну пробу от плавки; от партии прутков, полос или мотков - один пруток, одну полосу или моток.

5.3 Для проверки размеров отбирают 10 % прутков, полос или мотков от партии.

5.4 Для проверки твердости в состоянии поставки отбирают:

- от прутков диаметром или толщиной до 30 мм - два прутка от 1 т, но не менее шести прутков от партии;

- от прутков диаметром или толщиной более 30 мм - 5 % прутков от партии, но не менее пяти прутков;

- от полос и мотков - две полосы или два мотка от 1 т, но не менее пяти от партии.

5.5 Для проверки твердости после закалки или закалки с отпуском отбирают один пруток, одну полосу или один моток от партии, но не менее двух от плавки.

5.6 Качество поверхности проверяют на всех прутках, полосах и мотках партии.

5.7 Для проверки глубины обезуглероженного слоя отбирают два прутка, две полосы или два мотка от партии.

5.8 Для проверки макроструктуры отбирают два прутка, две полосы или два мотка от партии.

5.9 Для проверки микроструктуры (зернистого перлита, карбидной сетки, карбидной неоднородности, величины зерна аустенита) отбирают два прутка, две полосы или два мотка от партии.

5.10 Для проверки неметаллических включений отбирают два прутка, две полосы или два мотка от партии, но не менее шести образцов.

5.11 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей (кроме размеров и флокенов) повторные испытания проводят по ГОСТ 7566.

В случае обнаружения флокенов партию не принимают, а при несоответствии размеров партию подвергают 100 %-ной рассортировке.

5.12 Макроструктура, карбидная неоднородность, величина зерна аустенита, твердость металлопродукции диаметром или толщиной до 40 мм обеспечиваются технологией изготовления. Указанные характеристики не контролируются, а гарантируются.

6 Методы контроля

6.1 Отбор проб для определения химического состава стали - по ГОСТ 7565. Химический анализ стали - по ГОСТ 12344 - ГОСТ 12352, ГОСТ 12354 - ГОСТ 12356, ГОСТ 12361, ГОСТ 18895, ГОСТ 28033, ГОСТ 28473 или другими методами, обеспечивающими необходимую точность.

6.2 Размеры и отклонения формы горячекатаной, кованой металлопродукции проверяют универсальными измерительными инструментами или шаблонами, а калиброванной и со специальной отделкой поверхности - микрометрами и скобами по ГОСТ 26877.

6.3 Для проведения испытаний по 5.4, 5.5, 5.7-5.10 от каждой отобранной единицы металлопродукции отрезают по одному образцу.

6.4 Твердость отожженной или высокоотпущенной металлопродукции проверяют по ГОСТ 9012 после снятия обезуглероженного слоя.

Испытание следует проводить по длине прутка, полосы или мотка на расстоянии не менее 100 мм от конца.

Количество отпечатков должно быть не менее трех, каждое значение твердости должно соответствовать указанным в таблице 3.

6.5 Твердость после закалки или закалки с отпуском проверяют по ГОСТ 9013 на образцах, закаленных или закаленных и отпущенных от оптимальных температур, указанных в таблице 4. Количество измерений должно быть не менее трех, причем первое измерение не учитывается. Форма и размеры образцов такие же, как и для контроля величины зерна аустенита.

6.6 Глубину обезуглероженного слоя металлопродукции определяют по ГОСТ 1763. Прокат со специальной отделкой поверхности допускается контролировать методом термоэлектродвижущей силы.

В случае разногласий между потребителем и изготовителем контроль глубины обезуглероженного слоя должен проводиться методом М.

Примечание - Глубину обезуглероженного слоя полос следует измерять по широкой стороне.

6.7 Качество поверхности металлопродукции проверяют без применения увеличительных приборов; в случае необходимости проводят зачистку поверхности (кольцами или змейкой).

6.8 Макроструктуру металлопродукции необходимо проверять на протравленных темплетах без применения увеличительных приборов по ГОСТ 10243.

Разрешается результаты контроля макроструктуры в крупных профилях металлопродукции распространять на более мелкие профили той же плавки. Повышенная травимость оценивается по шкале для оценки подусадочной ликвации.

Для прутков и полос диаметром или толщиной св. 140 мм допускается пробы перековывать на круг или квадрат диаметром или толщиной от 90 до 140 мм.

Контроль на флокены допускается проводить в поставляемом профиле.

Допускается контролировать флокены в заготовке.

6.9 Микроструктуру металлопродукции оценивают:

- перлит - по шкале № 1 в соответствии с приложениями Г и К;

- карбидную сетку - по шкале № 4 в соответствии с приложениями Ж и К.

6.10 Карбидную неоднородность стали марок Х12, Х12ВМФ, Х12МФ, Х12Ф1 оценивают по шкале № 2 в соответствии с приложениями Д и К; стали марок 9Х5ВФ, 8Х6НФТ, Х6ВФ, 6Х6В3МФС, 6Х4М2ФС, 11Х4В2МФ3С2, 8Х4В2МФС2 - по шкале № 3 в соответствии с приложениями Е и К.

6.11 Величину зерна аустенита допускается контролировать по микроструктуре или по излому.

Для получения излома образец надрезают с одной или двух сторон, после чего отламывают. Контроль величины зерна аустенита по излому проводят осмотром без применения увеличительных приборов путем сравнения образца с эталонами шкалы № 5 приложения И. По форме и размерам образцы должны соответствовать требованиям ГОСТ 10243.

Величину зерна аустенита по микроструктуре определяют на закаленных образцах, отобранных от поставляемого профиля. Схема отбора образцов, их форма и размер для контроля величины зерна аустенита по микроструктуре приведены в приложении К.

Зерно аустенита выявляют методом травления границ зерен. Контроль величины зерна аустенита проводят по ГОСТ 5639.

6.12 Контроль неметаллических включений проводят по ГОСТ 1778 на продольных шлифах методом Ш1 или Ш4 (сравнением с эталонными шкалами). Метод контроля выбирают по соглашению с потребителем.

6.13 Допускается применять статистические и неразрушающие методы контроля по нормативным документам.

При возникновении разногласий применяют методы контроля, регламентированные настоящим стандартом.

7 Транспортирование и хранение

7.1 Транспортирование и хранение металлопродукции должны соответствовать требованиям ГОСТ 7566.

7.2 Калиброванная и со специальной отделкой поверхности металлопродукция должна храниться в закрытых складских помещениях.

8 Гарантии изготовителя

Изготовитель гарантирует соответствие металлопродукции требованиям настоящего стандарта при соблюдении условий транспортирования и хранения с момента отпуска ее потребителю.

ПРИЛОЖЕНИЕ А

(справочное)

Примерное назначение инструментальных легированных сталей

Примерное назначение инструментальных легированных сталей различных марок приведено в таблице A.1.

Таблица A.1

| Область применения | |

|

| Группа I |

| Для бритвенных ножей и лезвий, острого хирургического инструмента, шаберов, гравировального инструмента | |

| Для штемпелей при холодной работе; ножей при холодной резке металла; обрезных матриц и пуансонов при холодной обрезке заусенцев; кернеров | |

| Для рамных, ленточных, круглых строгальных пил; штемпелей при холодной работе; ножей при холодной резке металла; обрезных матриц и пуансонов при холодной обрезке заусенцев; кернеров | |

| Для метчиков и другого режущего инструмента диаметром до 30 мм, закаливаемого с охлаждением в горячих средах | |

| Для зубил, применяемых при насечке напильников; очень твердых кулачков эксцентриков и пальцев; гладких цилиндрических калибров и калиберных колец; токарных, строгальных и долбежных резцов в лекальных и ремонтных мастерских | |

| Для валков холодной прокатки, дрессировочных валков, клейм, пробойников; холодновысадочных матриц и пуансонов; деревообрабатывающих инструментов | |

| Для измерительного инструмента (плиток, калибров, шаблонов) | |

| Для пневматических зубил и штампов небольших размеров для холодной штамповки; рубильных ножей | |

| Для режущего и штамповочного инструмента (плашек, метчиков, ножей для ножниц, измерительного инструмента, штампов для прессования резины и пластмасс) | |

| Для резьбовых калибров, лекал сложной формы, сложных высокоточных штампов для холодных работ, которые при закалке не должны подвергаться значительным объемным изменениям и короблению | |

| Для пуансонов сложной формы при холодной прошивке преимущественно фигурных отверстий в листовом и полосовом материале; небольших штампов для горячей штамповки, главным образом, когда требуется минимальное изменение размеров при закалке | |

| Для сверл, разверток, метчиков, плашек, гребенок, фрез, машинных штемпелей, клейм для холодных работ | |

| Для ленточных пил по металлу и ножовочных полотен | |

| Для валков холодной прокатки, холодновысадочных матриц и пуансонов, вырубных штампов небольших размеров (диаметром или толщиной до 70 мм). Сталь марки ХГС не может заменить сталь марок ХВГ, 9ХС, ХВСГФ при изготовлении режущих инструментов | |

| Для зубил, обжимок, ножниц при холодной и горячей резке металла; штампов горячей вытяжки | |

| Для круглых плашек, разверток и другого режущего инструмента | |

| Для измерительных и режущих инструментов, для которых повышенное коробление при закалке недопустимо; резьбовых калибров, протяжек, длинных метчиков, длинных разверток, плашек и другого специального инструмента, холодновысадочных матриц и пуансонов, технологической оснастки | |

| Для ножей при холодной резке металла, для резьбонакатных плашек, пуансонов и обжимных матриц при холодной работе; деревообделочных инструментов при длительной работе | |

| Для пуансонов, работающих с повышенными динамическими нагрузками; для холодновысадочных штампов, штемпелей, клейм; чеканочных штампов и некоторых слесарно-монтажных инструментов (взамен марок 7Х3 и 6ХВ2С) | |

| Для штампов холодного объемного деформирования и вырубного инструмента сложной конфигурации, используемых при производстве изделий из цветных сплавов и низкопрочных конструкционных сталей | |

| Для ножей, применяемых для фрезерования древесины, строгальных пил и других деревообрабатывающих инструментов подобного типа (например цельных фрез) | |

| Для вырубного и высадочного инструмента (штампов, пуансонов, пневматических зубил и др.), накатного инструмента | |

| Для резьбонакатного инструмента (роликов и плашек), ручных ножовочных полотен, бритв, матриц, пуансонов, зубонакатников и других инструментов, предназначенных для холодной деформации, для дереворежущего фрезерного инструмента | |

| Для матриц и пуансонов штампов холодного объемного деформирования, испытывающих в процессе эксплуатации давление до 2300 МПа, резьбонакатных роликов | |

| Для вырубных штампов, в том числе для обработки холоднокатаных электротехнических сталей Э412 и Э413 с покрытиями типа «Карлит»; пуансонов и матриц холодновысадочных автоматов, пуансонов и выталкивателей для холодного выдавливания, эксплуатируемых с удельными давлениями до 2000 МПа в условиях повышенного изнашивания и нагрева рабочих поверхностей до 400 °С; шлице- и резьбонакатного инструмента | |

| Для резьбонакатных роликов, зубонакатников, шлиценакатников, обрезных матриц, пуансонов и других инструментов, предназначенных для холодной пластической деформации металлов повышенной твердости; ножей труборазрубочных машин, ножей гильотинных ножниц для резки высокопрочных сталей и сплавов; рубильных ножей, применяемых в деревообрабатывающей промышленности; шарошек для разрушения горных пород и других аналогичных инструментов | |

| Для холодных штампов высокой устойчивости против истирания (преимущественно с рабочей частью округлой формы), не подвергающихся сильным ударам и толчкам; для волочильных досок и волок, глазков для калибрования пруткового металла под накатку резьбы, гибочных и формовочных штампов, сложных секций кузовных штампов, которые при закалке не должны подвергаться значительным объемным изменениям и короблению; матриц и пуансонов вырубных и просечных штампов; штамповки активной части электрических машин и электромагнитных систем электрических аппаратов | |

| То же, что и для марки Х12, но когда требуется большая вязкость; для профилировочных роликов сложных форм; секций кузовных штампов сложных форм; сложных дыропрошивочных матриц при формовке листового металла, эталонных шестерен, накатных плашек, волок, матриц и пуансонов вырубных, просечных штампов (в том числе совмещенных и последовательных) со сложной конфигурацией рабочих частей; штамповки активной части электрических машин | |

| Группа II | |

| Для молотовых штампов паровоздушных и пневматических молотов массой падающих частей св. 3 т; прессовых штампов и штампов машинной скоростной штамповки при горячем деформировании легких цветных сплавов; блоков матриц для вставок горизонтальных машин | |

| Для молотовых штампов паровоздушных и пневматических молотов массой падающих частей до 3 т | |

| Для инструмента (пуансонов, матриц) горячей высадки крепежа и заготовок из углеродистых и низколегированных конструкционных сталей на горизонтально-ковочных машинах; деталей штампов (матриц, пуансонов, выталкивателей) для горячего прессования и выдавливания этих материалов на кривошипных прессах при мелкосерийном производстве; гибочных, обрезных и просечных штампов | |

| Для молотовых штампов паровоздушных и пневматических молотов массой падающих частей до 3 т при деформации легированных конструкционных и нержавеющих сталей (вместо менее теплостойких сталей марок 5ХНМ, 5ХНВ); прессового инструмента для обработки алюминиевых сплавов | |

| Для крупногабаритных цельных штампов (со стороной квадрата или диаметром до 600 мм) для штамповки поковок из конструкционных сталей и жаропрочных сплавов на молотах и кривошипных прессах (вместо менее теплостойких сталей марок 5ХНМ, 4ХМФС); инструментов (зажимных и формующих вставок, наборных и формовочных пуансонов) для высадки конструкционных сталей и жаропрочных сплавов на горизонтально-ковочных машинах (ГКМ); ножей горячей резки | |

| Для мелких молотовых штампов, молотовых и прессовых вставок (толщиной или диаметром от 300 до 400 мм), инструмента горизонтально-ковочных машин при горячем деформировании конструкционных сталей и жаропрочных сталей; инструмента для высокоскоростной машинной штамповки конструкционных сталей | |

| Для инструмента горячего деформирования на кривошипных прессах и горизонтально-ковочных машинах, подвергающихся в процессе работы интенсивному охлаждению (как правило, мелкого инструмента); пресс-форм литья под давлением медных сплавов | |

| Для мелких молотовых штампов; крупных (толщиной или диаметром более 200 мм) молотовых и прессовых вставок при горячем деформировании конструкционных сталей и цветных сплавов в условиях крупносерийного массового производства | |

| Для инструмента высокоскоростной машинной штамповки, высадки на горизонтально-ковочных машинах; вставок штампов для горячего деформирования легированных конструкционных сталей и жаропрочных сплавов на молотах и кривошипных прессах (вместо менее теплостойких сталей марок 4Х5В2ФС, 4Х5МФ1С, 4Х3ВМФ); пресс-форм литья под давлением медных сплавов | |

| Для пресс-форм литья под давлением цинковых, алюминиевых и магниевых сплавов; молотовых и прессовых вставок (толщиной или диаметром от 200 до 250 мм) при горячем деформировании конструкционных сталей; инструмента для высадки заготовок из легированных конструкционных и жаропрочных материалов на горизонтально-ковочных машинах | |

| Для тяжелонагруженного прессового инструмента (мелких вставок окончательного штампового ручья, мелких вставных знаков, матриц и пуансонов для выдавливания и т.п.) при горячем деформировании легированных конструкционных сталей и жаропрочных сплавов | |

| Для тяжелонагруженного прессового инструмента (прошивных и формующих пуансонов, матриц и т.п.); инструмента для высадки на горизонтально-ковочных машинах и вставок штампов напряженных конструкций, для горячего объемного деформирования конструкционных сталей и жаропрочных металлов и сплавов (вместо менее теплостойких сталей марок 3Х2В8Ф и 4Х2В5МФ). Наиболее высокие прокаливаемость и теплостойкость имеет сталь марки 5Х3В3МФС | |

| Для инструмента формообразующих деталей пресс-форм формования резинотехнических и пластмассовых изделий | |

ПРИЛОЖЕНИЕ Б

(справочное)

Твердость после закалки инструментальной легированной стали

Твердость образцов после закалки от оптимальных температур для различных марок инструментальной легированной стали приведена в таблице Б.1.

Таблица Б.1

| Температура, °С, и среда закалки образцов | Твердость HRC, не менее | |

| 780-810, вода | 65 | |

| 800-820, вода | 59 | |

| 830-860, масло | 59 | |

| 810-830, вода | 59 | |

| 850-880, масло | 61 | |

| 820-840, вода | 61 | |

| 840-860, масло | 63 | |

| 840-860, масло | 57 | |

| 780-800, масло | 61 | |

| 850-900, масло | 58 | |

| 800-850, вода | 63 | |

| 880-900, масло | 48 | |

| 830-850, масло | 63 | |

| 860-900, масло | 58 | |

| 860-900, масло | 56 | |

| 980-1020, масло | 57 | |

| 840-880, воздух | 59 | |

| 950-1000, масло | 59 | |

| 950-1000, масло | 59 | |

| 1050-1070, масло | 60 | |

| 980-1000, масло | 62 | |

| 1060-1090, масло | 61 | |

| 1000-1030, масло | 63 | |

| 1055-1075, масло | 61 | |

| 950-1000, масло | 61 | |

| 950-1000, масло | 61 | |

| 1050-1100, масло | 61 | |

| 1020-1040, масло | 61 | |

| 830-860, масло | 57 | |

| 840-860, масло | 57 | |

| 860-880, масло | 57 | |

| 850-880, масло | 55 | |

| 850-880, масло | 56 | |

| 920-930, масло | 56 | |

| 960-980, масло | 57 | |

| 1040-1060, масло | 53 | |

| 1030-1050, масло | 48 | |

| 1000-1020, масло | 51 | |

| 1050-1070, масло | 56 | |

| 1020-1040, масло | 51 | |

| 1030-1050, масло или воздух | 51 | |

| 1060-1080, масло | 51 | |

| 1120-1140, масло | 54 | |

| 990-1020, масло или воздух | 28 | |

| Примечание - Сталь 05Х12Н6Д2МФСГТ мартенситно-стареющая. Высокая твердость металлопродукции из этой стали обеспечивается старением при температуре 480-500 °С в течение 4 ч. | ||

(Поправка. ИУС 12-2004 г.)

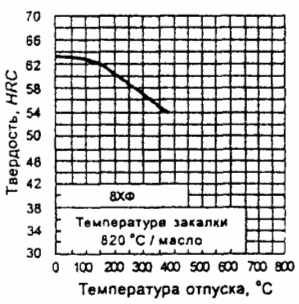

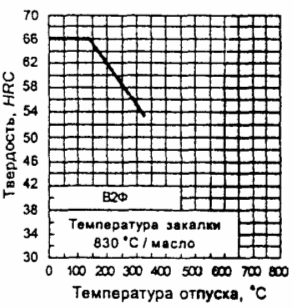

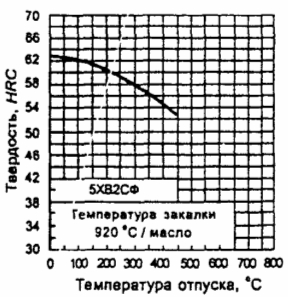

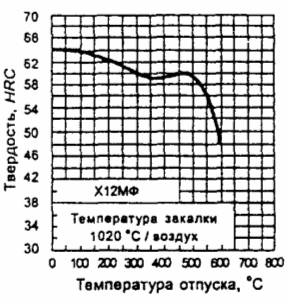

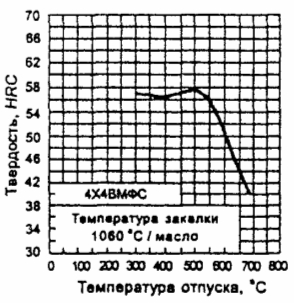

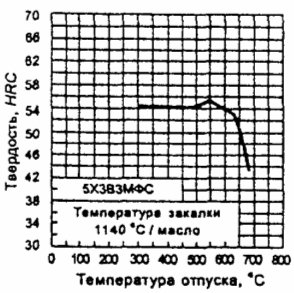

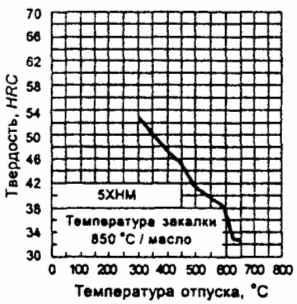

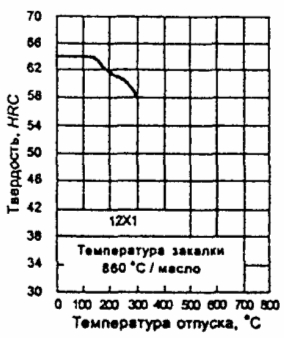

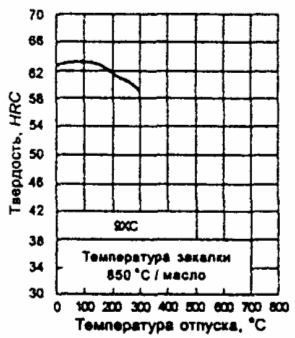

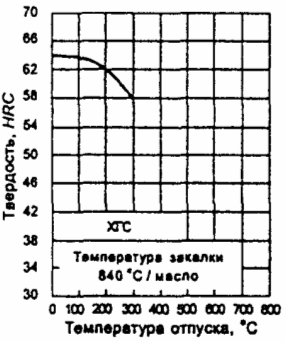

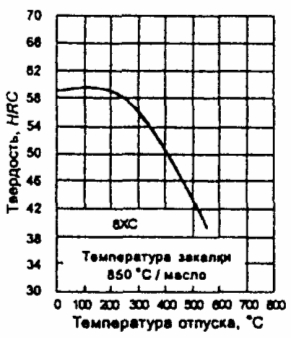

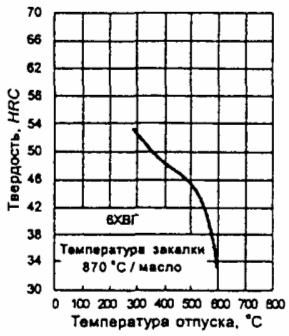

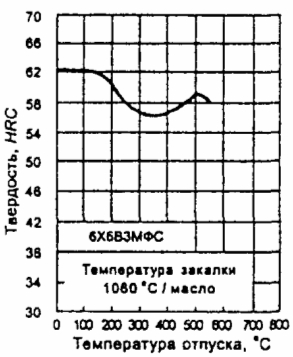

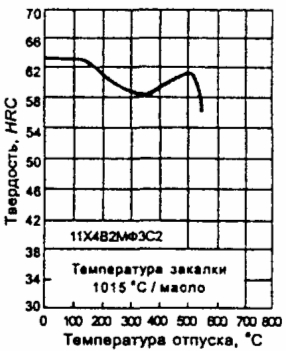

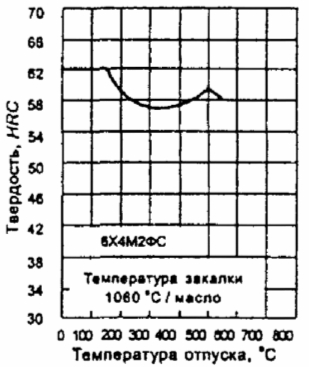

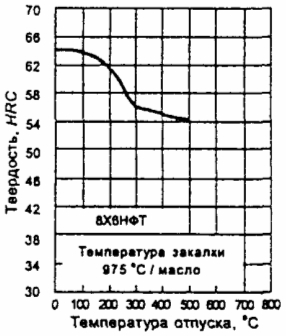

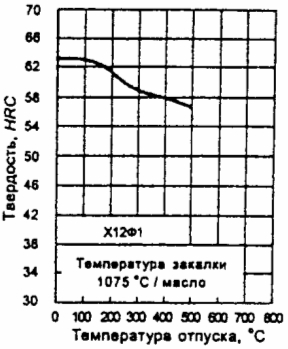

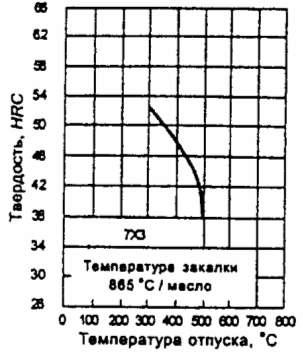

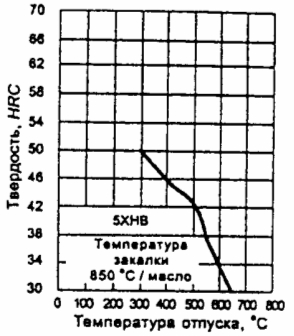

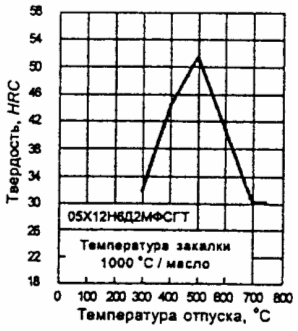

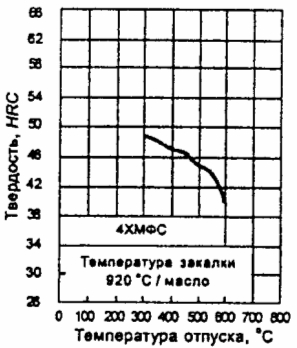

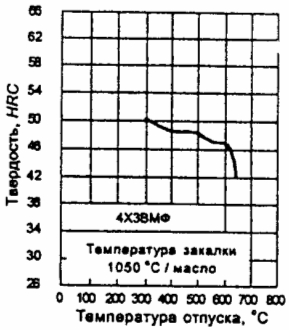

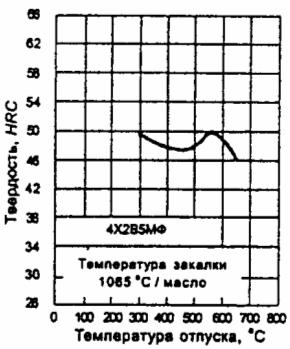

ПРИЛОЖЕНИЕ В

(справочное)

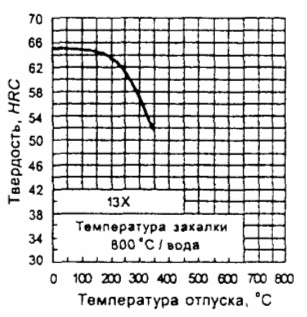

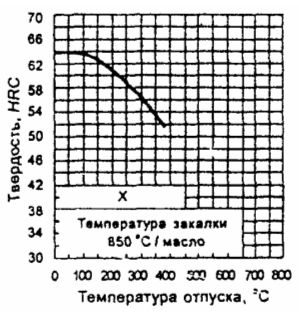

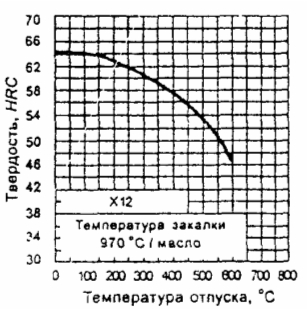

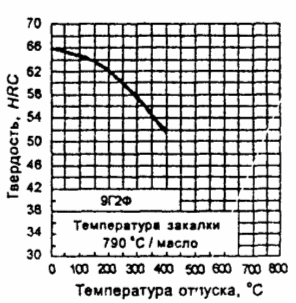

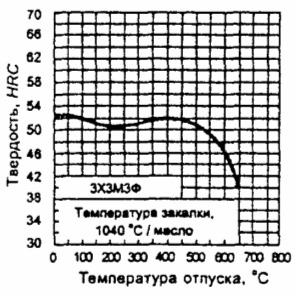

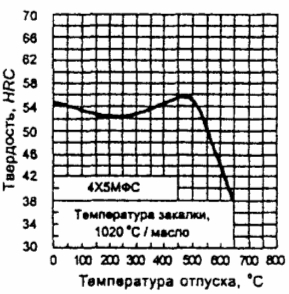

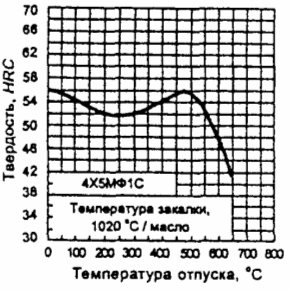

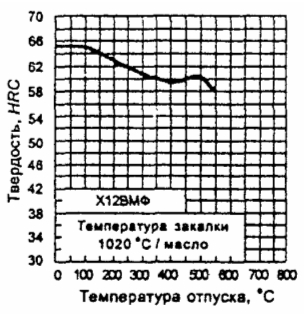

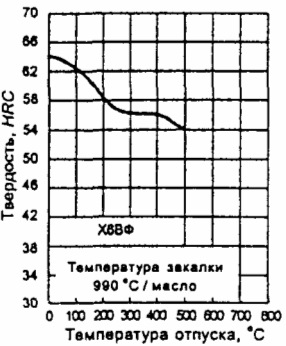

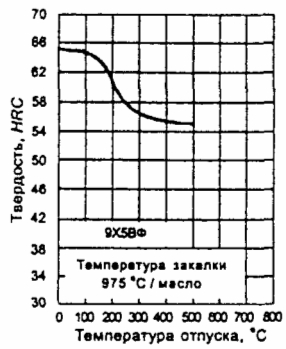

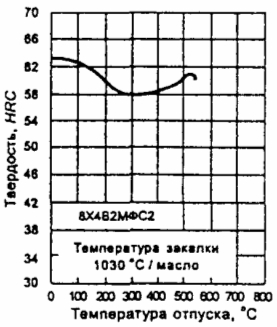

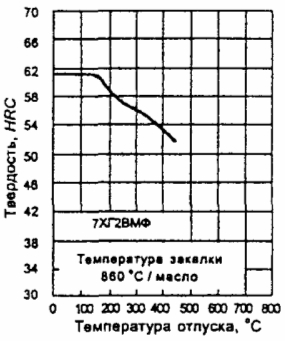

Кривые зависимости твердости по Роквеллу (HRC) от температуры отпуска

|

|

|

| Рисунок B.1 | Рисунок B.2 |

|

|

|

| Рисунок B.3 | Рисунок B.4 |

|

|

|

| Рисунок B.5 | Рисунок B.6 |

|

|

|

| Рисунок B.7 | Рисунок B.8 |

|

|

|

| Рисунок B.9 | Рисунок B.10 |

|

|

|

| Рисунок B.11 | Рисунок B.12 |

|

|

|

| Рисунок B.13 | Рисунок B.14 |

|

|

|

| Рисунок B.15 | Рисунок B.16 |

|

|

|

| Рисунок B.17 | Рисунок B.18 |

|

|

|

| Рисунок B.19 | Рисунок B.20 |

|

|

|

| Рисунок B.21 | Рисунок B.22 |

|

|

|

| Рисунок B.23 | Рисунок B.24 |

|

|

|

| Рисунок B.25 | Рисунок B.26 |

|

|

|

| Рисунок B.27 | Рисунок B.28 |

|

|

|

| Рисунок B.29 | Рисунок B.30 |

|

|

|

| Рисунок B.31 | Рисунок B.32 |

|

|

|

| Рисунок B.33 | Рисунок B.34 |

|

|

|

| Рисунок B.35 | Рисунок B.36 |

|

|

|

| Рисунок B.37 |

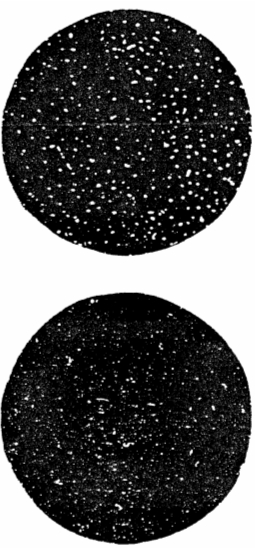

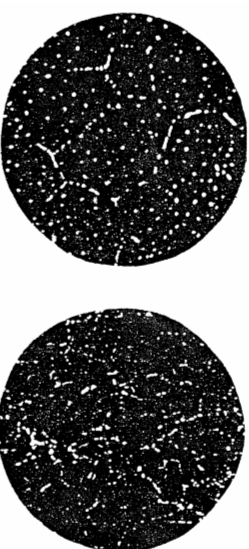

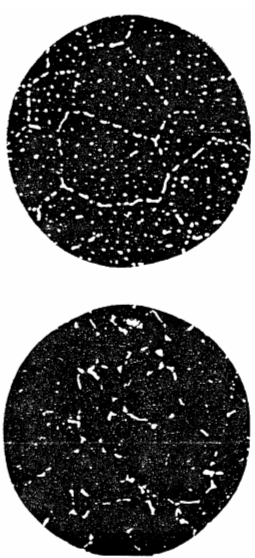

ПРИЛОЖЕНИЕ Г

(обязательное)

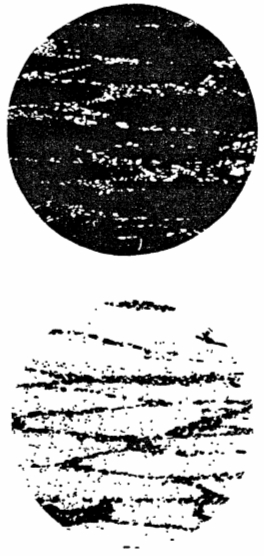

Описание шкалы № 1 и шкала № 1 для оценки микроструктуры инструментальной легированной стали (х 500)

Шкала № 1 включает 10 оценок в баллах возможных микроструктур отожженной или высокоотпущенной стали.

Микроструктуры баллов от 1 до 5 - структуры зернистого перлита размерами зерен цементита менее 1 до 10 мкм.

Микроструктуры баллов от 6 до 10 - структуры зернистого перлита с постоянно возрастающим количеством пластинчатого перлита (по площади):

балл 6 -до 10 % пластинчатого перлита;

балл 7 - до 30 % пластинчатого перлита;

балл 8 - до 50 % пластинчатого перлита;

балл 9 - до 80 % пластинчатого перлита;

балл 10 - до 100 % пластинчатого перлита.

Микроструктуры стали, лежащие между соседними баллами шкалы, относятся при оценке к большему баллу.

|

|

|

| Балл 1 | Балл 2 |

|

|

|

| Балл 3 | Балл 4 |

|

|

|

| Балл 5 | Балл 6 |

|

|

|

| Балл 7 | Балл 8 |

|

|

|

| Балл 9 | Балл 10 |

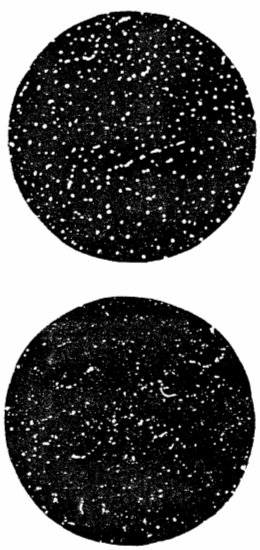

ПРИЛОЖЕНИЕ Д

(обязательное)

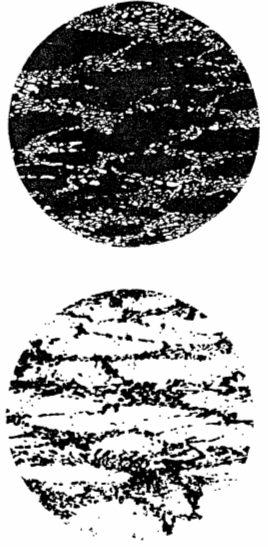

Описание шкалы № 2 и шкала № 2 для оценки карбидной неоднородности стали марок Х12, Х12ВМФ, Х12МФ, Х12Ф1 (х 100)

По шкале № 2 микроструктуру карбидной неоднородности стали оценивают 10 баллами, причем каждый балл имеет два эталона микроструктур. Верхняя микроструктура предназначена для оценки карбидной неоднородности стали на образцах после термической обработки (закалка - отпуск).

Нижняя микроструктура предназначена для оценки карбидной неоднородности отожженных образцов стали.

Описание микроструктур, соответствующих отдельным баллам шкалы:

балл 1 - равномерное распределение карбидов:

балл 2 - слабо выраженная полосчатость, тонкие строчки карбидов;

балл 3 - строчечное расположение карбидов;

балл 4 - резко выраженная полосчатость, грубые строчки карбидов;

балл 5 - значительно деформированная, местами разорванная сетка карбидов;

балл 6 - деформированная сетка эвтектических карбидов;

балл 7 - сплошная деформированная сетка карбидов с участками эвтектики;

балл 8 - слабо деформированная сетка карбидов с участками эвтектики;

балл 9 - слабо деформированная сетка с грубой карбидной эвтектикой;

балл 10 - структура, соответствующая структуре литой стали.

|

|

|

| Балл 1 | Балл 2 |

|

|

|

| Балл 3 | Балл 4 |

|

|

|

| Балл 5 | Балл 6 |

|

|

|

| Балл 7 | Балл 8 |

|

|

|

| Балл 9 | Балл 10 |

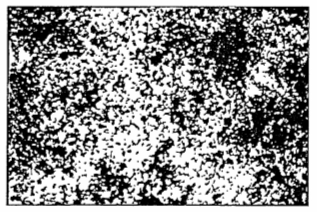

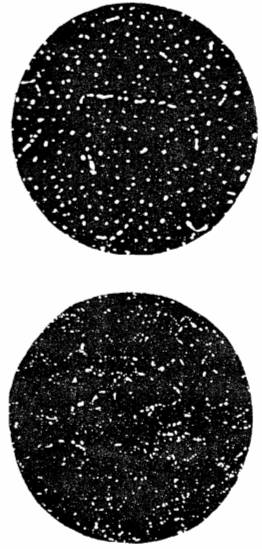

ПРИЛОЖЕНИЕ Е

(обязательное)

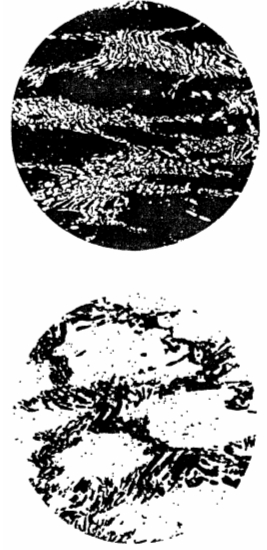

Описание шкалы № 3 и шкала № 3 для оценки карбидной неоднородности стали марок 9Х5ВФ, 8Х6НФТ, 8Х4В2МФС2, Х6ВФ, 6Х6В3МФС, 11Х4В2МФ3С2, 6Х4М2ФС (х 100)

По шкале № 3 карбидную неоднородность стали оценивают 10 баллами. Описание микроструктур, соответствующих отдельным баллам шкалы:

балл 1 - равномерное распределение карбидов:

балл 2 - слабо выраженная полосчатость, балл 3 - полосчатость;

балл 4 - резко выраженная полосчатость;

балл 5 - резко выраженная полосчатость со скоплениями;

балл 6 - резко выраженная полосчатость со скоплениями, сильнодеформированная разорванная сетка эвтектических карбидов;

балл 7 - деформированная сетка эвтектических карбидов, разорванная в отдельных местах;

балл 8 - сплошная деформированная сетка эвтектических карбидов;

балл 9 - сплошная деформированная сетка со скоплениями карбидов;

балл 10 - структура, соответствующая структуре литой стали.

|

| |

| Балл 1 | Балл 2 |

|

| |

| Балл 3 | Балл 4 |

|

| |

| Балл 5 | Балл 6 |

|

| |

| Балл 7 | Балл 8 |

|

| |

| Балл 9 | Балл 10 |

ПРИЛОЖЕНИЕ Ж

(обязательное)

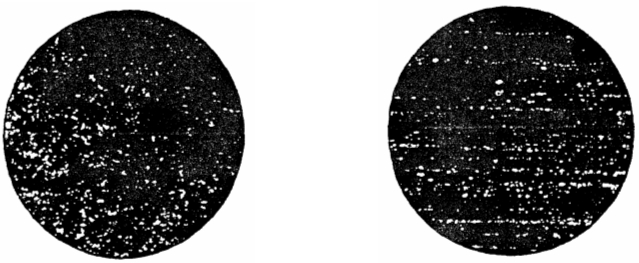

Описание шкалы № 4 и шкала № 4 для оценки карбидной сетки инструментальной легированной стали (х 500)

Шкала № 4 включает два эталона возможных видов карбидной сетки в стали, по шесть эталонов каждого вида:

- верхний - крупноячеистая сетка (средний относительный диаметр ячейки - ~ 0,045 мм);

- нижний - мелкоячеистая сетка (средний относительный диаметр ячейки - ~ 0,025 мм).

Эталоны отличаются мерой замкнутости карбидной сетки и соответствуют следующим баллам:

балл 1 - практически равномерное распределение карбидных частиц;

балл 2 - имеют место отдельные цепочки карбидных частиц;

балл 3 - цепочки карбидных частиц в виде обрывков слабо выраженной сетки;

балл 4 - цепочки карбидных частиц в виде заметно выраженной сетки;

балл 5 - цепочки карбидных частиц образуют сетку с отдельными полностью замкнутыми ячейками;

балл 6 - карбидные частицы образуют сетку с полностью замкнутыми ячейками, причем стороны ячеек имеют вид не только цепочек карбидов, но и сплошных линий.

|

|

|

| Балл 1 | Балл 2 |

|

|

|

| Балл 3 | Балл 4 |

|

|

|

| Балл 5 | Балл 6 |

ПРИЛОЖЕНИЕ И

(обязательное)

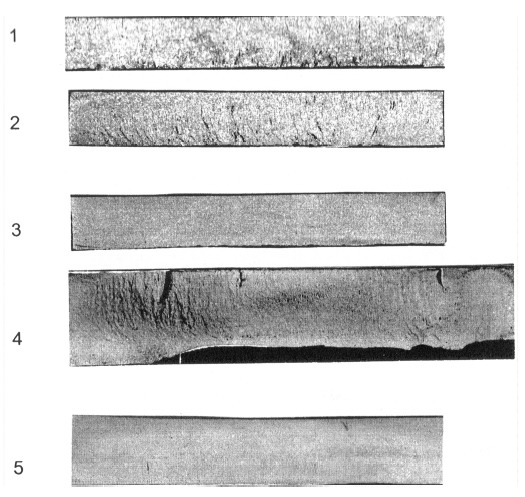

Шкала № 5 для оценки величины зерна аустенита инструментальной легированной стали по излому

Шкала № 5 включает пять номеров зерна аустенита стали

Описание шкалы № 5 для оценки по излому величины зерна аустенита инструментальной легированной стали приведено в таблице И.1

Таблица И.1

| Вид излома | |

| 1 | Крупнозернистый с блестящими четко различимыми зернами |

| 2 | Среднезернистый с блестящими четко различимыми зернами |

| 3 | Среднезернистый с матовыми не четко различимыми зернами |

| 4 | Мелкозернистый с матовыми почти неразличимыми зернами |

| 5 | Очень мелкозернистый матовый с неразличимыми зернами |

ПРИЛОЖЕНИЕ К

(обязательное)

Методика контроля микроструктуры инструментальной легированной стали

Схема отбора образцов, их форма и размер приведены в таблице К.1.

Таблица К.1

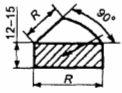

| Схема вырезки образца из прутка | Расположение плоскости шлифа к направлению вытяжки при прокатке или ковке | Размер проката, мм | Контролируемая структура | |

| 1 |

| Поперек | До 25 включ. | Зернистый перлит, карбидная сетка, зерно аустенита |

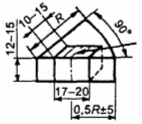

| 2 |

| Вдоль | До 40 включ. | Карбидная неоднородность |

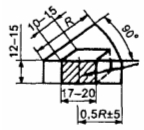

| 3 |

| Поперек | От 26 до 40 включ. | Зернистый перлит, карбидная сетка, зерно аустенита |

| 4 |

| Поперек | От 41 до 50 включ. | Зернистый перлит, карбидная сетка, зерно аустенита |

| 5 |

| Вдоль | От 41 до 50 включ. | Карбидная неоднородность |

| 6 |

| Поперек | Св. 50 | Зернистый перлит, карбидная сетка, зерно аустенита |

| 7 |

| Вдоль | Св. 50 | Карбидная неоднородность |

Примечания:

1. Темплет для образца вырезают на расстоянии не менее 20 мм от торца прутка.

2. Плоскости шлифов на рисунках заштрихованы.

3. Контроль микроструктуры отожженной металлопродукции (зернистого перлита, карбидной сетки) и закаленной металлопродукции (зерно аустенита) должен проводиться на шлифах, плоскость которых перпендикулярна к направлению вытяжки при прокатке и ковке.

Рекомендуемые размеры плоскости шлифа для контроля микроструктуры прутков круглого сечения должны быть следующими:

а) для прутков диаметром до 25 мм - полная плоскость поперечного сечения прутка (рисунок 1);

б) для прутков диаметром от 26 до 40 мм - половина плоскости поперечного сечения прутка (рисунок 3);

в) для прутков диаметром от 41 до 50 мм - четверть плоскости поперечного сечения прутка (рисунок 4);

г) для прутков диаметром от 51 мм и выше плоскость сечения шлифа должна соответствовать рисунку 6.

4. Контроль карбидной неоднородности должен проводиться на шлифах, плоскость которых параллельна направлению вытяжки при прокатке и ковке.

5. Карбидную неоднородность в зависимости от формы поперечного сечения следует контролировать:

- круг - в середине радиуса;

- квадрат - на расстоянии 0,25 стороны квадрата от середины стороны;

- полосу - на расстоянии 0,25 толщины от середины широкой стороны.

6. Образцы для контроля карбидной сетки, карбидной неоднородности и величины зерна аустенита подвергают закалке от температур, указанных в таблице 4 настоящего стандарта и в приложении Б для соответствующей марки стали.

7. Допускаются:

а) контроль карбидной сетки на продольных шлифах. В арбитражных случаях контроль должен проводиться только на поперечных шлифах;

б) контроль карбидной неоднородности стали марок Х12, X12ВМФ, Х12МФ, Х12Ф1 на образцах после закалки и отпуска при температуре 400 °С, а также на образцах после отжига;

в) контроль неметаллических включений на закаленных образцах.

Температуры закалки указаны в п. 4.1.2.2 настоящего стандарта и в приложении Б для соответствующей марки стали.

8. Образцы шлифуют и полируют обычными методами, принятыми на предприятиях при изготовлении микрошлифов.

Образцы для контроля величины зерна аустенита перед проведением закалки должны быть отполированы, а после закалки подвергнуты легкой переполировке.

9. Травление шлифов проводят 4 %-ным раствором азотной кислоты в этиловом спирте.

При контроле карбидной неоднородности металлопродукции из стали марок Х12, X12ВМФ, Х12МФ, Х12Ф1 на отожженных образцах рекомендуется применять электролитическое травление шлифов в 10 %-ном водном растворе щавелевой кислоты (режим травления: плотность тока 40 А/дм2, время травления от 30 до 40 с).

10. Контроль неметаллических включений проводят на нетравленных шлифах.

11. Оценку зернистого перлита проводят при увеличении 500 по прилагаемой десятибалльной шкале № 1 эталонов микроструктур (приложение Г).

Оценку карбидной сетки проводят при увеличении 500 по шестибалльной шкале № 4 (приложение Ж).

Оценку карбидной неоднородности проводят при увеличении 100:

- стали марок Х12, X12ВМФ, Х12МФ, Х12Ф1 - по шкале № 2 (приложение Д);

- стали марок 9Х5ВФ, 8Х6НФТ, 8Х4В2МФС2, Х6ВФ, 6Х6В3МФС, 11Х4В2МФ3С2, 6Х4М2ФС - по шкале № 3 (приложение Е).

Оценку неметаллических включений проводят при увеличении 100 по шкалам ГОСТ 1778.

12. Увеличения, при которых оценивается микроструктура, являются рекомендуемыми. В зависимости от увеличений микроскопа допускается контролировать зернистый перлит и карбидную сетку при увеличениях от 450 до 600, карбидную неоднородность и неметаллические включения - при увеличении от 90 до 125.

13. Оценка микроструктуры (зернистого перлита, карбидной сетки, карбидной неоднородности, зерна аустенита) проводится по участку шлифа с наихудшей структурой, причем для металлопродукции размером до 25 мм просматривается вся плоскость шлифа, для металлопродукции больших размеров - поле шлифа на половине радиуса ±5 мм.

Следует отметить, что наличие структуры пластинчатого перлита вследствие обеднения углеродом поверхностного слоя металлопродукции, отожженной на зернистый перлит, к оценке микроструктуры не относится, а принимается во внимание только при оценке обезуглероженного слоя.

Ключевые слова: прутки, полосы, мотки, инструментальная легированная сталь, классификация, марки, химический состав, сортамент, характеристики, маркировка, упаковка, правила приемки, методы контроля, транспортирование, хранение